En el mundo de los materiales avanzados, la sinterización es el proceso de fabricación esencial que transforma una masa compactada de polvo cerámico en un sólido fuerte, denso y altamente funcional. Sin la sinterización, las cerámicas seguirían siendo frágiles y porosas, careciendo de las propiedades fundamentales —como una dureza excepcional, resistencia mecánica y estabilidad térmica— que las hacen indispensables en la tecnología moderna.

La sinterización es mucho más que un simple calentamiento; es un proceso de ingeniería microestructural. Su importancia principal radica en su capacidad para eliminar sistemáticamente la porosidad, fusionando partículas individuales en un cuerpo monolítico para desbloquear las propiedades intrínsecas de una cerámica y permitir la creación de componentes complejos y de alto rendimiento.

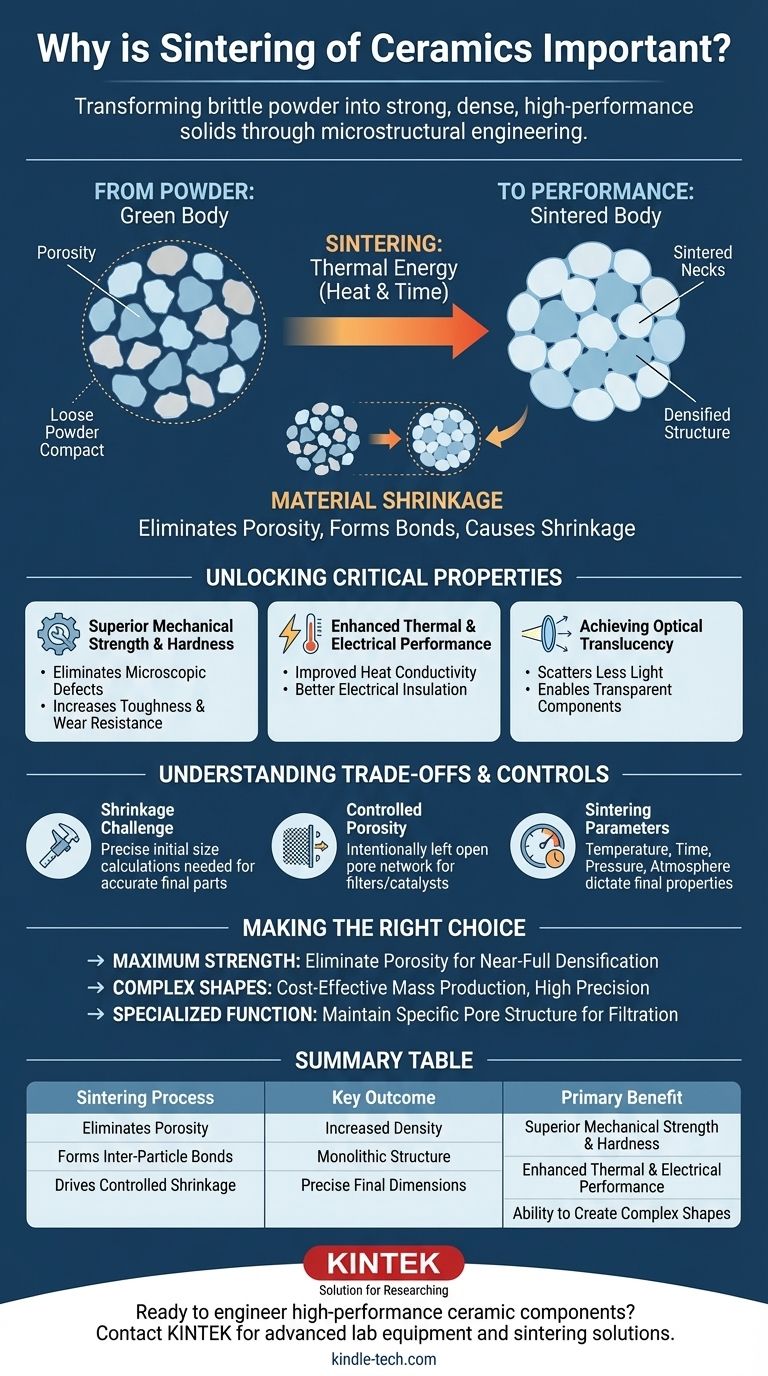

De Polvo a Rendimiento: La Transformación Central

La sinterización crea una pieza sólida y densa a partir de un compacto de polvo frágil. Esta transformación es impulsada por la energía térmica, que inicia la difusión y la unión entre las partículas a temperaturas inferiores al punto de fusión del material.

Eliminación de la Porosidad

El punto de partida para un componente cerámico es a menudo un "cuerpo verde", que es una colección compactada de polvos con un espacio vacío significativo, o porosidad, entre las partículas. La sinterización utiliza calor intenso para provocar la migración de los átomos, llenando estos huecos y aumentando drásticamente la densidad del material.

Formación de Enlaces Interpartículas

A medida que aumenta la temperatura, las partículas cerámicas individuales comienzan a fusionarse en sus puntos de contacto. Estas conexiones, conocidas como "cuellos sinterizados", crecen con el tiempo, reemplazando gradualmente los espacios vacíos y creando una red fuerte e interconectada.

El Resultado de la Contracción del Material

La consecuencia directa de la eliminación de los poros es que todo el componente se encoge en tamaño. Esta consolidación de la estructura pulverulenta es el cambio físico definitorio que convierte una forma frágil en un objeto sólido y robusto.

Desbloqueando Propiedades Críticas de Ingeniería

La reducción de la porosidad se traduce directamente en una mejora drástica de las características de rendimiento del material. Esta es la razón central por la que la sinterización es tan crucial.

Resistencia Mecánica y Dureza Superiores

Los poros actúan como defectos microscópicos donde las grietas pueden iniciarse fácilmente bajo tensión. Al eliminar estos huecos, la sinterización aumenta significativamente la resistencia, tenacidad y dureza de una cerámica, haciendo que los materiales sean adecuados para aplicaciones exigentes como herramientas de corte y componentes resistentes al desgaste.

Rendimiento Térmico y Eléctrico Mejorado

Una estructura densa y no porosa es mucho más eficaz para conducir el calor. La sinterización mejora la conductividad y estabilidad térmica de un material. Este proceso también es fundamental para crear aislantes eléctricos de alto rendimiento y otros componentes electrónicos.

Logro de la Translucidez Óptica

Para ciertas cerámicas avanzadas, lograr la transparencia es un objetivo clave. Los poros dispersan la luz, haciendo que un material sea opaco. Al sinterizar una cerámica hasta su máxima densidad, es posible crear componentes translúcidos u ópticamente transparentes utilizados en aplicaciones como lámparas de alta presión o blindajes.

Comprensión de las Compensaciones y Controles

Aunque es potente, la sinterización es un proceso preciso que requiere una gestión cuidadosa para lograr el resultado deseado. El proceso no está exento de desafíos y requiere una comprensión profunda de la ciencia de los materiales.

El Desafío de la Contracción

Debido a que la pieza se encoge durante la sinterización, las dimensiones iniciales del "cuerpo verde" deben calcularse cuidadosamente para lograr el tamaño final correcto. Predecir y controlar esta contracción es fundamental para producir piezas precisas y repetibles.

Porosidad Controlada para Aplicaciones Especiales

Aunque la máxima densidad suele ser el objetivo, algunas aplicaciones requieren un nivel específico de porosidad. Para componentes como filtros o catalizadores, la sinterización se controla para crear una unión de partículas suficiente para la resistencia, dejando intencionalmente una red de poros abierta e interconectada.

El Impacto de los Parámetros de Sinterización

Las propiedades finales de la cerámica están dictadas por los parámetros de sinterización. Factores como la temperatura, el tiempo, la presión y las condiciones atmosféricas se controlan meticulosamente para gestionar el crecimiento del grano y lograr la microestructura deseada.

Tomar la Decisión Correcta para su Objetivo

Aplicar la sinterización de manera efectiva significa alinear el proceso con los requisitos de la aplicación final.

- Si su enfoque principal es la máxima resistencia y durabilidad: El objetivo es lograr una densificación casi total optimizando los parámetros de sinterización para eliminar virtualmente toda la porosidad.

- Si su enfoque principal es la creación de formas complejas a escala: La sinterización ofrece una vía rentable para la producción en masa de piezas intrincadas con alta precisión, evitando operaciones de mecanizado difíciles y costosas.

- Si su enfoque principal es una función especializada como la filtración: El proceso debe controlarse para mantener una estructura de poros interconectada específica, al tiempo que proporciona la integridad estructural necesaria.

En última instancia, dominar la sinterización consiste en controlar la microestructura para diseñar con precisión las propiedades finales de un componente cerámico.

Tabla Resumen:

| Proceso de Sinterización | Resultado Clave | Beneficio Principal |

|---|---|---|

| Elimina la Porosidad | Densidad Aumentada | Resistencia Mecánica y Dureza Superiores |

| Forma Enlaces Interpartículas | Estructura Monolítica | Rendimiento Térmico y Eléctrico Mejorado |

| Impulsa la Contracción Controlada | Dimensiones Finales Precisas | Capacidad para Crear Formas Complejas |

¿Listo para diseñar componentes cerámicos de alto rendimiento? El control preciso del proceso de sinterización es clave para lograr las propiedades exactas del material que su aplicación demanda. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para perfeccionar la sinterización cerámica. Ya sea que su objetivo sea la máxima densidad, la porosidad controlada o la formación de formas complejas, nuestras soluciones apoyan sus necesidades de I+D y producción. Contacte con nuestros expertos hoy mismo para discutir cómo podemos ayudarle a desbloquear todo el potencial de sus materiales cerámicos.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿Cuáles son los componentes principales de un horno mufla de alta temperatura? Una guía para los sistemas centrales

- ¿Cuál es la diferencia entre la tipografía en frío y la tipografía en caliente? Descubra la Revolución de la Imprenta

- ¿A qué temperatura debe funcionar un horno? Desde el confort del hogar hasta los procesos industriales

- ¿Cómo cambió el diseño de los hornos mufla con la llegada de los elementos calefactores eléctricos? La evolución hacia la precisión y la pureza

- ¿Cuál es la temperatura más alta de un horno? Desbloqueando los límites del calor extremo