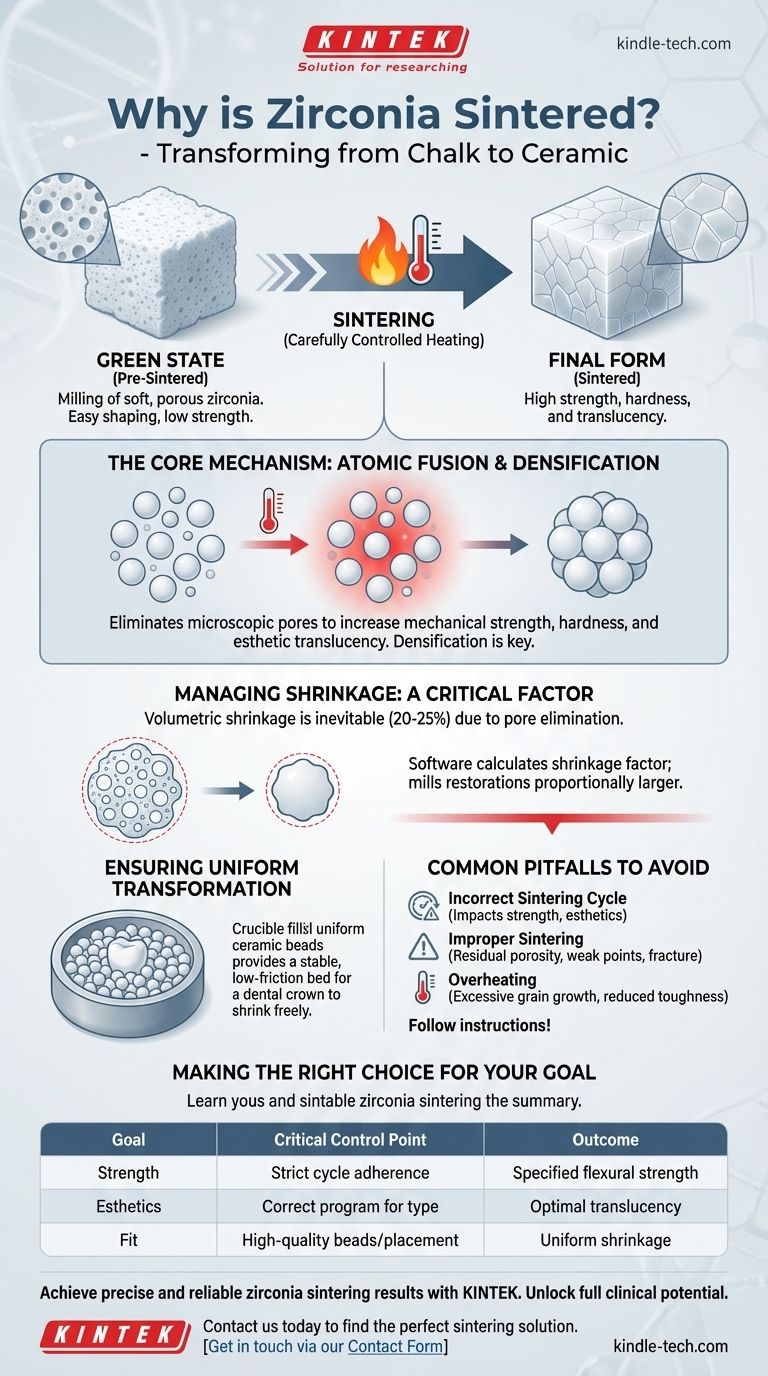

La zirconia se sinteriza para transformarla de un material blando, poroso y similar a la tiza en una cerámica densa y de alta resistencia. Este proceso de calentamiento cuidadosamente controlado fusiona las partículas individuales de zirconia, eliminando los vacíos internos para lograr la dureza y la integridad estructural finales del material, aceptables clínicamente.

La razón fundamental para sinterizar la zirconia es la densificación. Este proceso elimina los poros microscópicos dentro del material, que es la causa directa de su dramático aumento en resistencia mecánica, dureza y translucidez estética.

La Transformación del "Estado Verde" a la Forma Final

La sinterización no es simplemente un proceso de endurecimiento; es una transformación completa del material a nivel microscópico. Es el paso crítico que convierte una forma fresada con precisión en un componente funcional que soporta carga.

El Punto de Partida del "Estado Verde"

Antes de la sinterización, la zirconia existe en un estado pre-sinterizado o "estado verde". En esta fase, es blanda y calcárea, lo que facilita y hace eficiente su fresado en formas complejas como coronas o puentes dentales utilizando tecnología CAD/CAM.

Sin embargo, en este estado, el material no tiene prácticamente ninguna resistencia estructural porque es altamente poroso.

El Mecanismo Central: Fusión Atómica

La sinterización implica calentar la zirconia en estado verde en un horno especializado a temperaturas justo por debajo de su punto de fusión.

Este calor elevado energiza las partículas de zirconia, haciendo que se difundan y se fusionen en sus puntos de contacto. A medida que progresa esta fusión, los huecos y poros entre las partículas se eliminan gradualmente.

El Resultado de la Densificación

La eliminación de la porosidad es lo que le da a la zirconia sinterizada sus propiedades notables. Un material más denso es inherentemente más fuerte y más resistente a la fractura.

Este proceso también afecta significativamente las propiedades ópticas del material, aumentando su translucidez para mejores resultados estéticos en aplicaciones dentales.

Manejo del Factor Crítico: La Contracción

El resultado más significativo y predecible de la sinterización es la contracción volumétrica. Comprender y gestionar esto es esencial para producir piezas finales precisas.

Por Qué la Contracción es Inevitable

La contracción es una consecuencia directa y necesaria de la densificación. A medida que se eliminan los poros entre las partículas de zirconia, el volumen general del objeto debe disminuir.

Esta contracción es sustancial, a menudo reduciendo las dimensiones de la pieza entre un 20 y un 25%.

El Papel del Software CAD/CAM

Para lograr un producto final con dimensiones precisas, el fresado inicial debe tener en cuenta esta contracción.

El software CAD/CAM calcula automáticamente el factor de contracción requerido y muele la restauración en estado verde proporcionalmente más grande que su tamaño final previsto.

Asegurando una Transformación Uniforme

Para asegurar que la zirconia se contraiga uniformemente sin deformarse ni agrietarse, se coloca en un crisol lleno de cuentas cerámicas o de zirconia.

Estas cuentas proporcionan una base estable y de baja fricción que permite que la restauración se mueva y contraiga libremente en todas las direcciones a medida que se densifica en el horno.

Errores Comunes a Evitar

El éxito de una restauración de zirconia depende en gran medida de la precisión del proceso de sinterización. Las desviaciones pueden comprometer el resultado final.

Impacto de los Parámetros de Sinterización

Las propiedades finales de la zirconia están dictadas por el ciclo de sinterización: específicamente, la velocidad de aumento de la temperatura, la temperatura máxima y el tiempo de mantenimiento a esa temperatura.

Usar un ciclo incorrecto para un tipo específico de zirconia puede provocar una resistencia subóptima, una estética deficiente o tensión interna.

Riesgos de una Sinterización Incorrecta

Un proceso de sinterización incompleto o incorrecto puede dejar porosidad residual, creando puntos débiles que hacen que el material sea propenso a fracturarse bajo carga.

Por el contrario, el sobrecalentamiento puede provocar un crecimiento excesivo de los granos, lo que también puede reducir la tenacidad y la resistencia a la fractura del material. Seguir las instrucciones del fabricante es primordial.

Tomando la Decisión Correcta para su Objetivo

Lograr resultados predecibles y confiables con la zirconia requiere una atención cuidadosa al protocolo de sinterización, ya que diferentes objetivos tienen diferentes puntos de control críticos.

- Si su enfoque principal es la máxima resistencia clínica: El estricto cumplimiento del ciclo de sinterización validado por el fabricante es innegociable para lograr la resistencia a la flexión especificada.

- Si su enfoque principal es la estética y la translucidez: Asegúrese de que se utilice el programa de sinterización correcto para el tipo específico de zirconia, ya que los ciclos para materiales de alta translucidez a menudo difieren de los de alta resistencia.

- Si su enfoque principal es la precisión del ajuste: Utilice cuentas de zirconia de alta calidad y asegúrese de que la restauración se coloque correctamente en el crisol para permitir una contracción uniforme y sin restricciones.

En última instancia, la sinterización adecuada es el paso final y crítico de fabricación que desbloquea todo el potencial clínico de la zirconia.

Tabla Resumen:

| Etapa de Sinterización | Proceso Clave | Resultado |

|---|---|---|

| Estado Verde | Fresado de zirconia blanda y porosa | Fácil modelado pero baja resistencia |

| Sinterización | Calentamiento para fusionar partículas | Elimina poros, aumenta la densidad |

| Forma Final | Enfriamiento controlado | Alta resistencia, dureza y translucidez |

Logre resultados de sinterización de zirconia precisos y confiables con KINTEK.

Desbloquee todo el potencial clínico de sus restauraciones dentales. KINTEK se especializa en hornos de laboratorio y consumibles de alto rendimiento, asegurando que su zirconia alcance su resistencia y estética óptimas mediante un control preciso de la temperatura y un calentamiento uniforme.

Contáctenos hoy para encontrar la solución de sinterización perfecta para las necesidades de su laboratorio y mejorar la calidad de su restauración. Póngase en contacto a través de nuestro Formulario de Contacto

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Se pueden manchar los dientes de cerámica? Por qué las cerámicas dentales de alta calidad resisten la decoloración

- ¿Son resistentes a las manchas las coronas de cerámica? Descubra el secreto para una sonrisa brillante y duradera

- ¿Cuál es la temperatura de sinterización de la cerámica de circonio? Dominando el perfil térmico de 1400°C-1600°C

- ¿A qué temperatura llega un horno de sinterización dental? Descubra la clave para restauraciones perfectas

- ¿Cuál es el futuro de la cerámica dental? Un cambio impulsado digitalmente hacia materiales especializados y bioactivos

- ¿Cuál es la temperatura de la cerámica dental? Dominando el proceso de cocción para restauraciones perfectas

- ¿Qué tipo de circonio tiene mejor estética? Elija circonio de alta translucidez 4Y/5Y para una belleza superior

- ¿Cuáles son los tres tipos de cerámicas dentales? Elija el material adecuado para resistencia y estética