La razón principal por la que se utiliza nitrógeno en el recocido es para crear una atmósfera controlada y protectora dentro del horno. Este ambiente inerte desplaza el oxígeno atmosférico, que de otro modo reaccionaría con el metal caliente y causaría oxidación indeseable, formación de cascarilla y decoloración en la superficie del componente.

En esencia, el desafío del recocido no se trata solo del calor; se trata de controlar el entorno químico a esa temperatura. El nitrógeno actúa como un escudo estable y rentable, previniendo los efectos dañinos del oxígeno y asegurando que la integridad de la superficie del metal se preserve durante todo el proceso.

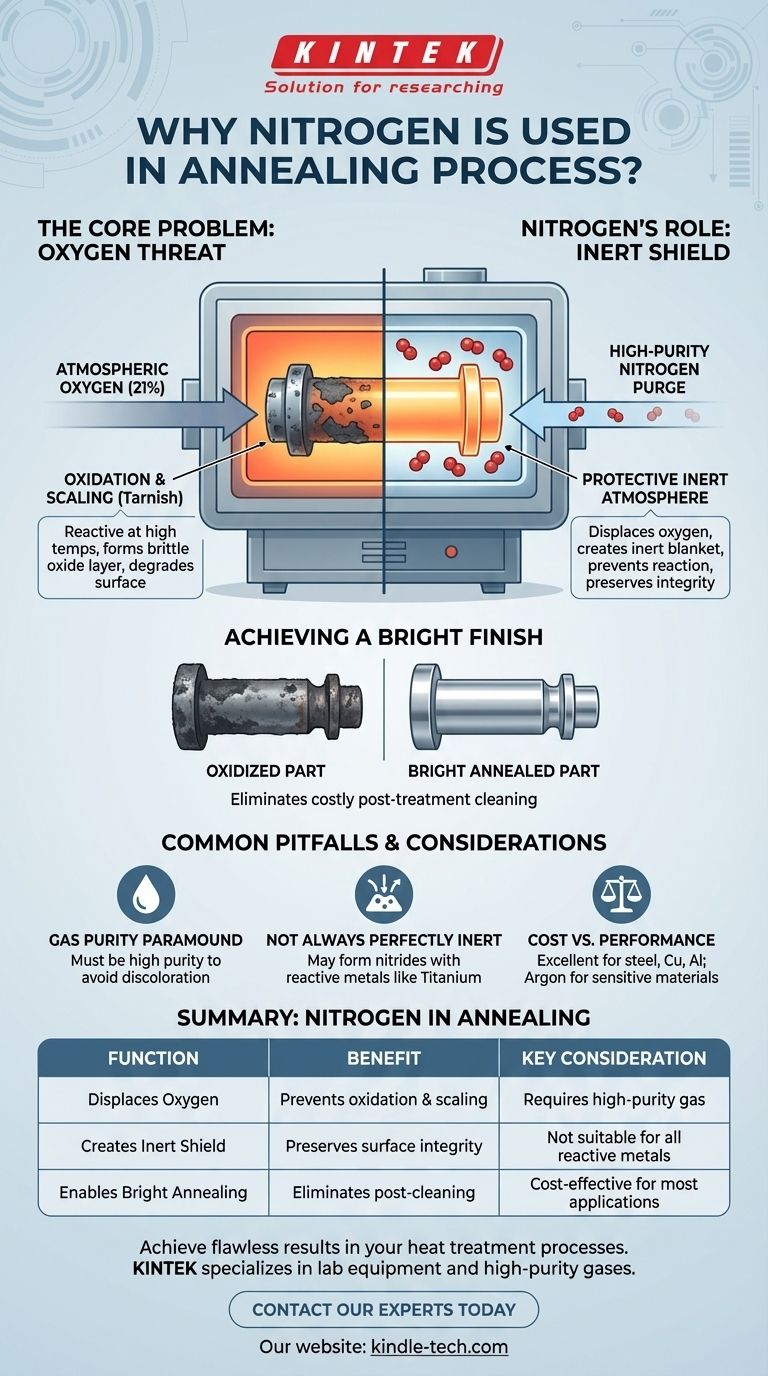

El problema principal: por qué el recocido necesita una atmósfera protectora

El recocido implica calentar un metal a una temperatura específica y mantenerlo allí para alterar su microestructura interna, típicamente para aumentar la ductilidad y reducir la dureza. Sin embargo, este ambiente de alta temperatura crea una vulnerabilidad química significativa.

La amenaza del oxígeno

Cuando los metales se calientan, sus átomos se vuelven más energéticos y reactivos. Si se exponen al aire ambiente (que es ~21% oxígeno), la superficie del metal reaccionará rápidamente con las moléculas de oxígeno.

Las consecuencias de la oxidación

Esta reacción, conocida como oxidación, forma una capa quebradiza de óxido metálico en la superficie, comúnmente llamada cascarilla o deslustre. Esta capa de óxido es casi siempre indeseable, ya que degrada el acabado superficial del componente, altera sus dimensiones precisas y puede afectar negativamente sus propiedades mecánicas.

El papel del nitrógeno como solución ideal

La introducción de nitrógeno en el horno es una estrategia directa y eficaz para contrarrestar la amenaza de la oxidación. Sirve como un gas protector o de "blindaje" que cambia fundamentalmente el ambiente interno del horno.

Desplazamiento de gases reactivos

El primer paso es purgar la cámara del horno con gas nitrógeno. Este proceso expulsa físicamente el aire ambiente rico en oxígeno, reemplazándolo con una atmósfera estable y rica en nitrógeno.

Creación de un escudo inerte

El nitrógeno es un gas relativamente inerte, lo que significa que no reacciona fácilmente con otros elementos, incluso a las altas temperaturas utilizadas en el recocido. Cubre eficazmente los componentes metálicos, creando una barrera que evita que las moléculas de oxígeno lleguen y reaccionen con las superficies metálicas calientes.

Lograr un "acabado brillante"

Al prevenir la oxidación, una atmósfera de nitrógeno asegura que las piezas salgan del horno con una superficie limpia, sin cascarilla y brillante. Este proceso, conocido como recocido brillante, es fundamental para componentes donde se requiere un acabado superficial impecable, eliminando la necesidad de costosas y lentas operaciones de limpieza post-tratamiento.

Errores comunes y consideraciones

Aunque es muy eficaz, el uso de nitrógeno no está exento de matices. El éxito depende de comprender sus limitaciones y asegurar que el proceso esté correctamente controlado.

La pureza del gas es primordial

La eficacia del escudo de nitrógeno está directamente ligada a su pureza. Incluso pequeñas cantidades de oxígeno o contaminación por humedad dentro del suministro de nitrógeno pueden ser suficientes para causar decoloración superficial u oxidación ligera en materiales sensibles.

No siempre es perfectamente inerte

Para ciertos metales altamente reactivos como el titanio, o a temperaturas extremadamente altas con algunos aceros inoxidables, el nitrógeno puede dejar de ser inerte. Puede reaccionar con el metal para formar nitruros en la superficie, lo cual puede ser indeseable a menos que sea intencionalmente parte de un proceso de endurecimiento superficial (nitruración).

Costo vs. Rendimiento

El nitrógeno ofrece un equilibrio excepcional entre costo y rendimiento, lo que lo convierte en la opción preferida para la mayoría de las aplicaciones que involucran acero, cobre, aluminio y latón. Sin embargo, para los materiales más sensibles o reactivos, pueden ser necesarios gases inertes más caros como el argón para una protección absoluta.

Tomar la decisión correcta para su objetivo

Seleccionar la atmósfera protectora correcta es crucial para lograr el resultado deseado en cualquier proceso de tratamiento térmico.

- Si su objetivo principal es la prevención rentable de la oxidación para aceros comunes y metales no ferrosos: El nitrógeno es la solución estándar de la industria, proporcionando excelentes resultados para el recocido brillante, el templado y la sinterización.

- Si su objetivo principal es procesar metales altamente reactivos como el titanio o ciertos aceros inoxidables: Debe considerar un gas verdaderamente inerte como el argón para evitar la posible formación de nitruros no deseados.

- Si su objetivo principal es lograr el acabado más brillante posible en aleaciones sensibles: Puede ser necesaria una mezcla especializada de nitrógeno e hidrógeno (conocida como gas de formación) para reducir activamente cualquier traza de óxidos presentes en la superficie.

En última instancia, el uso de nitrógeno es una estrategia fundamental en la metalurgia para controlar el ambiente del horno y producir componentes limpios, confiables y de alta calidad.

Tabla resumen:

| Función | Beneficio | Consideración clave |

|---|---|---|

| Desplaza el oxígeno | Previene la oxidación y la formación de cascarilla | Requiere gas de alta pureza |

| Crea un escudo inerte | Preserva la integridad de la superficie | No apto para todos los metales reactivos |

| Permite el recocido brillante | Elimina la limpieza posterior | Rentable para la mayoría de las aplicaciones |

Logre resultados impecables en sus procesos de tratamiento térmico. La atmósfera protectora adecuada es fundamental para prevenir la oxidación y garantizar la calidad de las piezas. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles, incluidos sistemas de horno y gases de alta pureza, para crear el ambiente de recocido perfecto para sus metales y aleaciones específicos.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de recocido y tratamiento térmico de su laboratorio.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Por qué se usa nitrógeno en los hornos de recocido? Para prevenir la oxidación y la descarburación y obtener una calidad superior del metal

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos

- ¿Cuáles son las funciones del nitrógeno (N2) en atmósferas controladas de horno? Logre resultados superiores en tratamientos térmicos

- ¿Se puede usar nitrógeno para soldadura fuerte? Condiciones clave y aplicaciones explicadas

- ¿Qué es la atmósfera de nitrógeno para el recocido? Lograr un tratamiento térmico sin oxidación