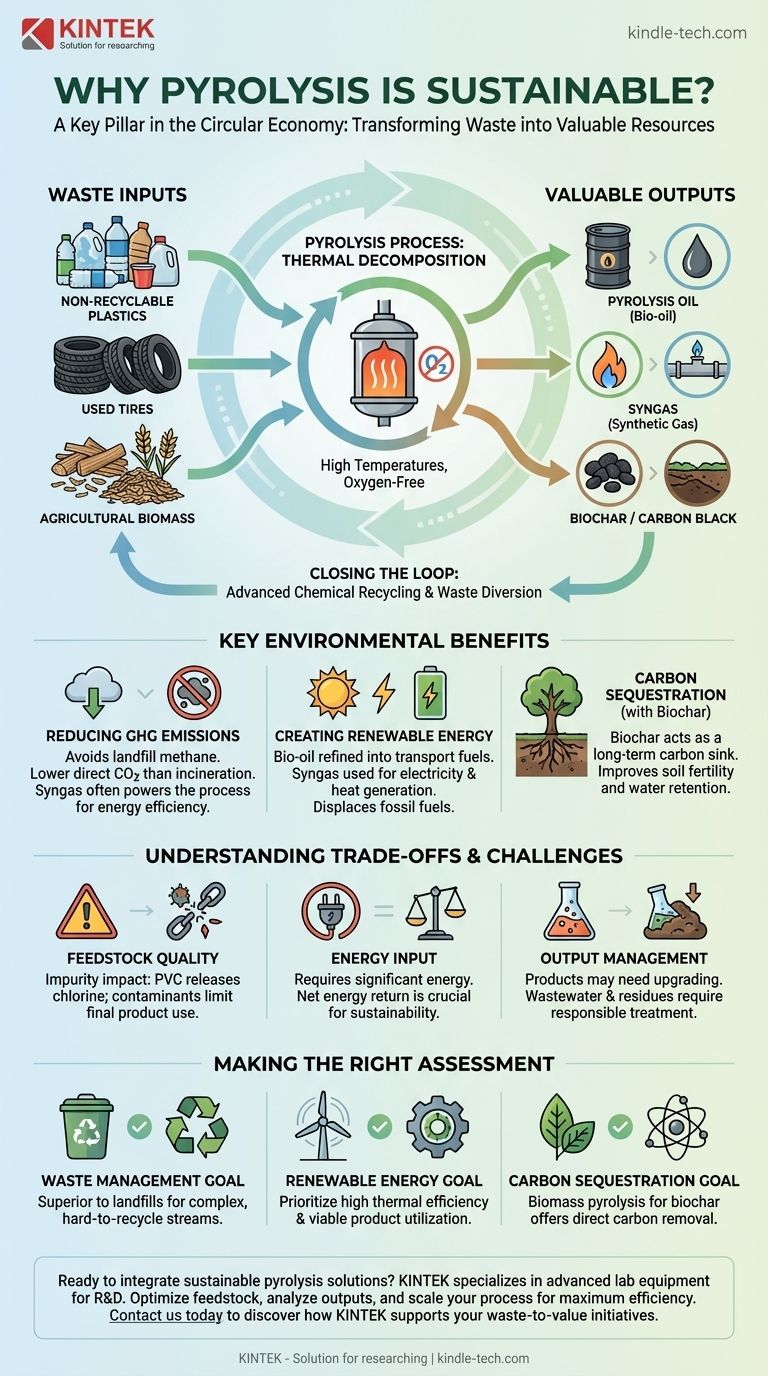

La pirólisis se considera una tecnología sostenible porque convierte químicamente flujos de residuos de bajo valor, como plásticos no reciclables y biomasa agrícola, en recursos valiosos como combustible, productos químicos y sólidos ricos en carbono. Sirve como pilar clave en la economía circular al desviar los residuos de los vertederos, reducir las emisiones de gases de efecto invernadero en comparación con alternativas como la incineración, y crear energía y materiales renovables. Sin embargo, su verdadera sostenibilidad no es automática y depende en gran medida de la materia prima utilizada, la eficiencia del proceso y la aplicación final de sus productos.

El principio fundamental que hace de la pirólisis una opción sostenible es su capacidad para actuar como tecnología puente. Cierra el ciclo entre la eliminación de residuos y la creación de recursos, transformando un pasivo ambiental en un activo valioso dentro de un modelo de economía circular.

Cómo la pirólisis impulsa una economía circular

La pirólisis es un proceso de descomposición térmica que descompone los materiales a altas temperaturas en un ambiente libre de oxígeno. A diferencia de la quema (incineración), este proceso no combustiona el material, sino que lo transforma químicamente en sustancias nuevas y valiosas.

Transformación de residuos en valor

La función principal de la pirólisis es desbloquear el valor almacenado en los residuos. Toma materiales que han llegado al final de su vida útil y los descompone en componentes fundamentales.

- Materias primas (Feedstocks): Los materiales comunes incluyen plásticos al final de su vida útil, neumáticos usados y biomasa orgánica como astillas de madera o residuos de cultivos.

- Productos (Outputs): El proceso produce tres productos principales: aceite de pirólisis (o bioaceite), un gas sintético llamado gas de síntesis (syngas) y un residuo sólido de carbono conocido como biocarbón (a partir de biomasa) o negro de humo (a partir de neumáticos/plásticos).

Habilitación del reciclaje químico avanzado

Para los plásticos, la pirólisis representa una forma de reciclaje avanzado o químico. Puede procesar flujos de plástico mixtos y contaminados que no son adecuados para el reciclaje mecánico tradicional.

El proceso descompone los polímeros en sus bloques de construcción básicos de hidrocarburos. Estos pueden utilizarse luego como materia prima para crear plásticos nuevos, de calidad virgen, cerrando efectivamente el ciclo de producción de plástico.

Desvío de residuos de los vertederos

Los vertederos son una fuente significativa de contaminación ambiental. Liberan metano, un gas de efecto invernadero potente, y pueden provocar la contaminación del suelo y las aguas subterráneas.

Al procesar los residuos que de otro modo terminarían en vertederos, la pirólisis mitiga directamente estos riesgos ambientales. Esto es especialmente crítico para materiales como plásticos y neumáticos que no se biodegradan fácilmente.

Beneficios ambientales clave

Cuando se implementa correctamente, un sistema de pirólisis ofrece ventajas distintas sobre los métodos convencionales de gestión de residuos y producción de energía.

Reducción de las emisiones de gases de efecto invernadero

En comparación con las alternativas, la pirólisis a menudo presenta una mejor huella de carbono. Evita las emisiones de metano de los vertederos y puede tener emisiones directas de CO2 más bajas que la incineración.

Además, el gas de síntesis producido se utiliza generalmente para alimentar el propio proceso de pirólisis, reduciendo la necesidad de insumos externos de combustibles fósiles y mejorando el balance energético neto del sistema.

Creación de fuentes de energía renovable

Los productos de la pirólisis son portadores de energía eficaces. El aceite de pirólisis se puede refinar en combustibles para el transporte como el diésel o utilizarse en calderas y hornos, desplazando a los combustibles fósiles convencionales. El gas de síntesis se puede quemar en motores o turbinas para generar electricidad y calor.

Producción de biocarbón que secuestra carbono

Cuando la biomasa es la materia prima, el subproducto sólido es biocarbón. Esta es una forma de carbono altamente estable que resiste la descomposición durante cientos o miles de años.

Cuando este biocarbón se añade al suelo agrícola, actúa como un potente sumidero de carbono, eliminando activamente el CO2 de la atmósfera. También mejora la fertilidad del suelo y la retención de agua, creando un beneficio adicional para la agricultura.

Comprensión de las compensaciones y los desafíos

La sostenibilidad de la pirólisis no está garantizada. Es un proceso industrial complejo con dependencias críticas y posibles desventajas que deben gestionarse.

La calidad de la materia prima es crucial

La composición de la materia prima residual tiene un gran impacto en el proceso. Los contaminantes como el plástico PVC pueden liberar cloro, creando ácidos corrosivos que dañan el equipo y producen subproductos peligrosos. Los metales pesados u otras impurezas pueden terminar en los productos finales, limitando su uso.

Requisitos de aporte de energía

La pirólisis requiere una cantidad significativa de energía para alcanzar y mantener sus altas temperaturas de funcionamiento. La sostenibilidad de un sistema depende de su retorno energético neto. Si consume más energía de combustibles fósiles externos de la que produce, su beneficio ambiental se ve gravemente comprometido.

Gestión de productos y residuos

Los productos de la pirólisis no siempre están listos para su uso inmediato. El aceite de pirólisis, por ejemplo, a menudo es ácido e inestable, y requiere una mejora significativa y costosa antes de poder utilizarse como materia prima lista para la refinería. Las aguas residuales y los sólidos residuales también deben tratarse y eliminarse de manera responsable.

Hacer la evaluación correcta para su objetivo

Evaluar la sostenibilidad de un proyecto de pirólisis requiere mirar más allá de la tecnología central hacia su aplicación específica, balance energético e integración dentro de la economía local.

- Si su enfoque principal es la gestión de residuos: La pirólisis ofrece una alternativa superior a los vertederos para flujos de residuos específicos y difíciles de reciclar, como plásticos mixtos, neumáticos o biomasa contaminada.

- Si su enfoque principal es la producción de energía renovable: Priorice sistemas con alta eficiencia térmica y un plan claro y económicamente viable para mejorar y utilizar el aceite de pirólisis y el gas de síntesis resultantes.

- Si su enfoque principal es el secuestro de carbono: La pirólisis de biomasa que produce biocarbón para la aplicación en el suelo proporciona una de las vías más directas y verificables para la eliminación y el almacenamiento de carbono a largo plazo.

En última instancia, una operación de pirólisis verdaderamente sostenible es aquella que está cuidadosamente diseñada como un sistema integrado, optimizando la pureza de la materia prima, la eficiencia energética y el uso de mayor valor de todos sus productos.

Tabla de resumen:

| Aspecto | Factor clave | Impacto en la sostenibilidad |

|---|---|---|

| Materia prima | Plásticos no reciclables, biomasa | Desvía residuos de vertederos, habilita la economía circular |

| Proceso | Descomposición térmica sin oxígeno | Previene emisiones nocivas por combustión |

| Productos | Aceite de pirólisis, gas de síntesis, biocarbón | Crea energía renovable y materiales que secuestran carbono |

| Eficiencia | Balance energético neto y calidad del producto | Determina el beneficio ambiental general |

¿Listo para integrar soluciones de pirólisis sostenibles en sus operaciones? KINTEK se especializa en equipos de laboratorio avanzados y consumibles adaptados para la investigación y el desarrollo de la pirólisis. Ya sea que esté optimizando la materia prima, analizando los productos o escalando su proceso, nuestras herramientas de precisión le ayudan a maximizar la eficiencia y la sostenibilidad. Contáctenos hoy para descubrir cómo KINTEK puede apoyar sus iniciativas de conversión de residuos en valor con soluciones de laboratorio fiables y de alto rendimiento.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Cuál es la presión en un horno tubular? Límites de seguridad esenciales para su laboratorio

- ¿Cuál es la principal ventaja de usar un horno tubular? Lograr un control superior de temperatura y atmósfera

- ¿Qué tubo se utiliza para un horno tubular? Elija el material adecuado para la temperatura y la atmósfera

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado

- ¿Por qué usar un horno de tubo? Logre una uniformidad de temperatura y un control de atmósfera superiores