Introducción a la carburación

Principios básicos de la carburación

La carburación es un proceso de tratamiento térmico diseñado para mejorar la dureza superficial de los componentes de acero mediante la introducción de átomos de carbono adicionales en el material. Esta técnica es especialmente eficaz para los aceros con bajo contenido en carbono, ya que eleva el contenido de carbono en las capas superficiales y subsuperficiales, mejorando así su microestructura y propiedades mecánicas. El proceso consiste en calentar el acero en un entorno rico en carbono, lo que permite que éste se difunda en el metal. La profundidad de penetración del carbono depende de varios factores, como el tipo de acero, la concentración de carbono en la atmósfera, la temperatura y la duración de la exposición a dicha temperatura.

El efecto de endurecimiento real se consigue mediante una fase posterior de enfriamiento, que enfría rápidamente la pieza carburizada y fija los átomos de carbono en la red de acero. Este proceso de enfriamiento es crucial, ya que transforma el carbono difuso en una capa superficial endurecida que mejora significativamente la resistencia al desgaste y la capacidad de carga de la pieza.

En las aplicaciones prácticas, la cementación puede realizarse mediante diversos métodos, como los hornos de atmósfera o los hornos de vacío de baja presión. Mientras que el primero implica el control del potencial de carbono en una atmósfera mixta de gases de hidrocarburos y aire, el segundo utiliza un entorno de vacío con gases carburizantes como el acetileno, que ofrece un control y una eficacia superiores.

Además, el carburizado puede aplicarse estratégicamente para endurecer de forma selectiva zonas específicas de una pieza, reduciendo la necesidad de una gran cantidad de mano de obra y procesos de enmascaramiento. Este endurecimiento selectivo puede ser especialmente beneficioso en componentes complejos en los que sólo algunas zonas requieren una mayor dureza. Sin embargo, el método elegido puede influir en el coste global y la complejidad del proceso, con técnicas como el carburizado a baja presión que ofrecen ventajas en términos de precisión e impacto medioambiental.

Variantes del proceso

El proceso de cementación puede ejecutarse mediante dos métodos principales: hornos de atmósfera convencional y hornos de cementación al vacío a baja presión (LPC).

Encementación convencionalel proceso implica el uso de hornos de atmósfera en los que el potencial de carbono se controla meticulosamente utilizando una atmósfera mixta de gases de hidrocarburos y aire. Este método ha sido ampliamente adoptado debido a su simplicidad y coste relativamente bajo. Sin embargo, conlleva problemas inherentes como la oxidación intergranular (OIG), la descarburación y la oxidación superficial, que pueden mitigarse mediante un control estable del potencial de carbono y las proporciones de gas.

Por otra partecementación a baja presión (LPC) funciona en un entorno de vacío, utilizando gases carburizantes como el acetileno. Este método ofrece varias ventajas sobre las técnicas convencionales. La LPC proporciona un control preciso del proceso, lo que reduce la duración de los ciclos y mejora la uniformidad. En particular, el LPC elimina problemas como el IGO, garantizando un acabado superficial más limpio y uniforme. Además, tecnologías como los hornos de cementación a baja presión ICBP® de ECM Technologies emplean el proceso Infracarb®, que alterna entre gas hidrocarburo y gas inerte para obtener resultados óptimos, mejorando aún más la precisión y eficacia del proceso de cementación.

Cada método tiene sus propias ventajas y dificultades, por lo que la elección depende de los requisitos específicos de la aplicación y de los resultados deseados.

Cementación convencional

Hornos de atmósfera

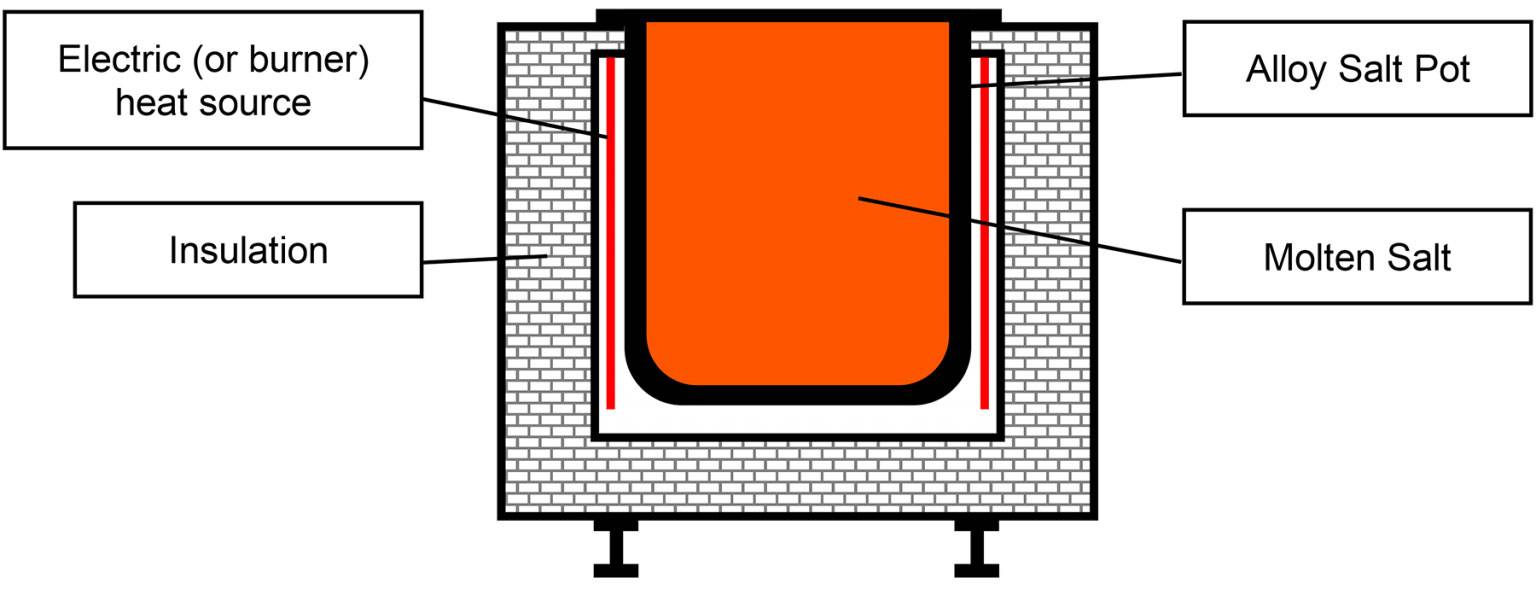

El proceso de cementación convencional implica un control meticuloso del potencial de carbono dentro de una atmósfera gestionada con precisión, que normalmente se consigue mezclando gases de hidrocarburos con aire. Este entorno controlado se crea dentro de un horno de atmósfera, un dispositivo especializado de alta temperatura diseñado para calentar materiales en condiciones atmosféricas específicas. A diferencia de los hornos convencionales que dependen del aire ambiente, los hornos de atmósfera introducen diversos gases o mezclas para evitar la oxidación, descarburación u otras reacciones perjudiciales que pueden producirse cuando los materiales se exponen al oxígeno u otros elementos reactivos.

Los componentes clave de un horno de atmósfera incluyen características tanto de caja como de tubo, lo que lo hace adecuado para la fabricación y experimentación de muestras a gran escala. El horno cuenta con una entrada y una salida de aire, junto con un sistema de soldadura de sellado que incluye un anillo de sellado de gel de sílice resistente a altas temperaturas en la puerta del horno, lo que garantiza un sellado excelente. Este diseño permite crear un vacío u otras atmósferas controladas, aunque con un efecto de vacío ligeramente inferior al de un horno tubular, lo que no impide su aplicación en procesos de cementación.

Retos y soluciones

En la cementación convencional pueden surgir varios problemas críticos, como la oxidación intergranular (OIG), la descarburación y la oxidación superficial. Estos problemas pueden afectar significativamente a la calidad y durabilidad de las piezas carburizadas. Sin embargo, estos retos no son insuperables. Mediante un control meticuloso del potencial de carbono y un ajuste preciso de las proporciones de gas, estos problemas pueden mitigarse eficazmente.

Por ejemplo, el mantenimiento de un potencial de carbono estable garantiza que el contenido de carbono en el acero se mantenga dentro de los niveles óptimos, evitando tanto la absorción excesiva de carbono como la descarburación. Del mismo modo, el ajuste fino de las proporciones de gas, como el equilibrio entre gases de hidrocarburos y gases inertes, ayuda a crear un entorno que desalienta la oxidación superficial y la oxidación por IGO. Este enfoque no sólo mejora la integridad de la superficie de las piezas, sino que también garantiza la conservación de las propiedades mecánicas del acero.

Además, la supervisión continua y los ajustes en tiempo real durante el proceso de cementación pueden perfeccionar aún más estos controles, dando lugar a resultados más uniformes y fiables. Al abordar estos retos de forma proactiva, los fabricantes pueden conseguir resultados de mayor calidad y prolongar la vida útil de sus componentes carburizados.

Carburación a baja presión

Descripción general del proceso

El proceso de cementación a baja presión (LPC) funciona en un entorno de vacío, utilizando gases de cementación como el acetileno para infundir carbono en la superficie de las piezas metálicas. Este método proporciona un alto grado de precisión y control sobre el proceso de cementación, lo que reduce significativamente los tiempos de ciclo en comparación con las técnicas convencionales. Al mantener el vacío, el LPC minimiza el riesgo de oxidación intergranular y otros defectos superficiales, garantizando un resultado más uniforme y consistente.

Los elementos clave del proceso LPC incluyen

- Entorno de vacío: La ausencia de aire en la cámara de vacío evita la oxidación, que es un problema común en los métodos de cementación convencionales.

- Gas de cementación: El acetileno se utiliza habitualmente debido a su alto contenido en carbono, lo que permite una difusión eficaz y rápida del carbono en la superficie del metal.

- Control preciso: Los avanzados sistemas de control de los hornos LPC permiten ajustar con precisión los parámetros del proceso, como la temperatura y el caudal de gas, para obtener resultados óptimos.

Esta combinación de factores no sólo mejora la calidad de las piezas carburizadas, sino que también hace que el proceso LPC sea más eficaz y respetuoso con el medio ambiente.

Ventajas sobre los métodos convencionales

La cementación a baja presión (LPC) presenta una serie de ventajas que superan significativamente a los métodos de cementación convencionales. Una de las ventajas más notables es la ausencia total de oxidación intergranular (OIG). A diferencia de los métodos convencionales, que pueden sufrir IGO, el LPC funciona en un entorno de vacío, lo que elimina el riesgo de oxidación superficial y preserva la integridad de la microestructura del material.

Además, el LPC garantiza una uniformidad superior en todas las piezas tratadas. El control preciso del proceso de cementación, facilitado por el uso del vacío, permite una difusión uniforme del carbono por todo el material. Esta uniformidad es crucial para mantener las propiedades mecánicas de las piezas, garantizando su rendimiento fiable en diversas condiciones.

La precisión del control es otro aspecto en el que destaca LPC. El entorno de vacío es ideal para ajustar con precisión los parámetros de cementación, como la temperatura y la concentración de gas. Este nivel de control no sólo mejora la calidad del producto final, sino que también permite acortar los tiempos de proceso, lo que hace que el LPC sea más eficaz y rentable que los métodos tradicionales.

| Ventajas | LPC | Métodos convencionales |

|---|---|---|

| Oxidación intergranular (IGO) | Ausente | Presente |

| Uniformidad | Alta | Variable |

| Precisión de control | Muy alta | Moderada |

En resumen, las ventajas del LPC -sin IGO, mejor uniformidad y mayor precisión de control- lo convierten en una opción superior para las industrias que requieren procesos de cementación precisos y fiables.

Tecnologías Infracarb® y CBPWin

Los hornos de cementación a baja presión ICBP® de ECM Technologies emplean el proceso Infracarb®, que alterna entre gas hidrocarburo y gas inerte para lograr resultados óptimos. Este método es especialmente eficaz en el entorno de vacío de la cementación a baja presión (LPC), donde el control preciso del proceso de cementación es primordial.

El proceso Infracarb® implica una secuencia cíclica en la que se introducen gases hidrocarburos, como metano o acetileno, en la cámara de vacío, seguidos de un gas inerte como nitrógeno o argón. Este ciclo alternativo garantiza que la difusión del carbono en el acero sea controlada y uniforme, minimizando el riesgo de problemas como la oxidación intergranular (OIG) y la descarburación.

Además, la tecnología CBPWin®, integrada en estos hornos, proporciona un control avanzado de los parámetros de cementación. Este software permite supervisar y ajustar en tiempo real los caudales de gas, la temperatura y la presión, garantizando que el proceso se mantiene dentro de las especificaciones deseadas. El resultado es una superficie cementada con mejores propiedades mecánicas, mayor uniformidad y mayor precisión de control, lo que la hace superior a los métodos de cementación convencionales.

Comparación y conclusión

Ventajas de la carburación a baja presión

Los hornos de cementación a baja presión (LPC) aportan multitud de ventajas al proceso de cementación, lo que los convierte en la opción preferida frente a los métodos convencionales. Una de las ventajas más destacadas es latiempos de ciclo reducidos. Esto se consigue gracias a la capacidad de funcionar a temperaturas más altas, a menudo superiores a 980°C, lo que acelera significativamente el proceso de cementación. Además, eldiseño modular de los hornos LPC permite una mayor flexibilidad y escalabilidad, lo que permite a los fabricantes adaptar el equipo a sus necesidades específicas.

La eficiencia energética es otra ventaja clave. Los hornos LPC funcionan en un entorno de vacío, lo que minimiza la pérdida de calor y mejora la utilización de la energía. Esto no sólo reduce los costes operativos, sino que también contribuye a unun medio ambiente más limpio al eliminar las emisiones de CO2. El proceso también garantiza unaresultado estable y El proceso también garantiza un resultado estable y repetible, con un rango más estrecho de tolerancia de la capa de cementación, lo que conduce a resultados más consistentes.

Además, el LPC ofrece un control superior sobre el proceso de cementación, especialmente encarburación precisa de orificios estrechos y ciegos. Esta precisión es crucial para componentes intrincados en los que los métodos tradicionales pueden fallar. El uso de gas como agente de temple también ayuda aminimizar las deformaciones del templepreservando la integridad de las piezas.

Por último, el producto final presenta unasuperficie limpia con un acabado metálico plateado, desprovisto de incrustaciones, lo que da fe de la limpieza y precisión del proceso LPC. El resultado son piezas no sólo funcionalmente superiores, sino también estéticamente agradables.

Idoneidad para la pulvimetalurgia

El carburizado a baja presión (LPC) es especialmente ventajoso para la pulvimetalurgia debido a su capacidad para controlar con precisión los parámetros del proceso en un entorno controlado y libre de oxidación. Este método no sólo mejora las propiedades mecánicas del producto final, sino que también reduce significativamente la distorsión, lo que lo convierte en la opción preferida para piezas intrincadas.

Durante el proceso LPC se controlan meticulosamente factores clave como la resistencia a la corrosión, la dureza, la resistencia a la tracción, la tenacidad al impacto y la resistencia a la fatiga. Por ejemplo, el acero inoxidable de la serie 316L, conocido por su resistencia a la corrosión y dureza superiores, puede procesarse sin comprometer sus cualidades inherentes. Del mismo modo, el cobre y sus aleaciones, que suelen utilizarse en entornos húmedos, se benefician de la capacidad del LPC para mantener su resistencia a la corrosión y su integridad mecánica.

Además, la precisión que ofrece el LPC es especialmente valiosa en la producción de herramientas manuales, donde la resistencia al desgaste, la tenacidad y la retención de la dureza son fundamentales. El proceso garantiza que estas propiedades no sólo se conservan, sino que también se mejoran, lo que da lugar a herramientas más duraderas y fiables.

En resumen, la capacidad de la LPC para ajustar con precisión estas propiedades mecánicas críticas, minimizando al mismo tiempo la distorsión, la convierte en un proceso ideal para la pulvimetalurgia, garantizando que el producto final cumpla los estrictos requisitos de diversas aplicaciones industriales.

Productos relacionados

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

Artículos relacionados

- Dominio de la soldadura fuerte en horno de vacío: Técnicas, aplicaciones y ventajas

- Cómo la fusión por inducción en vacío garantiza una fiabilidad inigualable en industrias críticas

- Guía completa para la aplicación de hornos de prensado en caliente al vacío

- Cómo la fusión por inducción en vacío (VIM) transforma la producción de aleaciones de alto rendimiento

- Exploración de las capacidades avanzadas de los hornos de sinterización por plasma de chispa (SPS)