Materiales para calcinación

Materiales metálicos

Los hornos de mufla de alta temperatura son herramientas indispensables en la industria metalúrgica, especialmente para los procesos de fusión y calcinación de diversos materiales metálicos. Estos hornos son capaces de tratar una amplia gama de metales, entre los que se incluyen el cobre, el aluminio, el hierro y el acero. La versatilidad de estos hornos permite un control preciso de la temperatura y el entorno, lo que los hace ideales tanto para la investigación como para aplicaciones industriales.

Por ejemplo, el cobre, conocido por su excelente conductividad eléctrica, suele someterse a tratamientos de alta temperatura para mejorar sus propiedades. Del mismo modo, el aluminio, un metal ligero pero resistente, se somete a calcinación para mejorar su resistencia mecánica. El hierro y el acero, componentes fundamentales en la construcción y la fabricación, también se benefician de los procesos controlados de calentamiento y enfriamiento que proporcionan los hornos de mufla de alta temperatura.

La capacidad de fundir y calcinar estos metales a temperaturas elevadas es crucial para los procesos de refinado, la formación de aleaciones y la producción de materiales especializados. Esto hace que los hornos de mufla de alta temperatura sean indispensables tanto en las líneas de producción industrial como en los laboratorios de investigación avanzada.

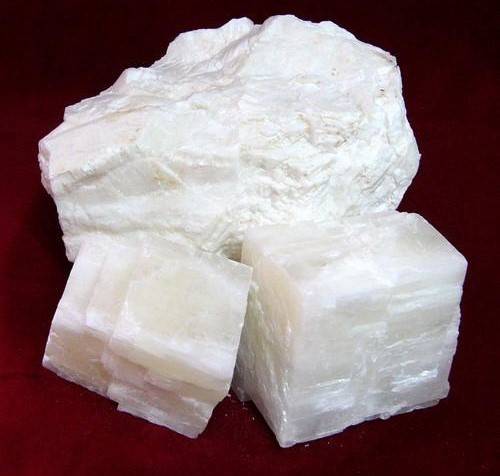

Materiales cerámicos

Los hornos de mufla de alta temperatura son herramientas indispensables en el procesamiento de materiales cerámicos, especialmente para la sinterización y la calcinación. Estos hornos pueden tratar una amplia gama de materiales cerámicos, entre ellos alúmina , óxido de circonio y nitruro de silicio . Cada uno de estos materiales presenta retos y ventajas únicos, lo que los hace adecuados para diferentes aplicaciones dentro de la industria cerámica.

Tipos de materiales cerámicos

-

Cerámica de óxido: Las cerámicas de óxido, como la alúmina y la circonia, son conocidas por sus altos puntos de fusión y su excelente estabilidad térmica. Suelen utilizarse en aplicaciones que requieren una gran resistencia mecánica y al desgaste y la corrosión.

-

Cerámicas sin óxido: El nitruro de silicio pertenece a la categoría de cerámicas sin óxido. Estos materiales son muy apreciados por su excepcional resistencia a los choques térmicos y a las altas temperaturas, lo que los hace ideales para su uso en entornos en los que los ciclos térmicos son un problema.

-

Cerámicas de silicato: Las cerámicas de silicato, que incluyen la arcilla y el caolín, son el tipo más común de materiales cerámicos. Se caracterizan por sus bajas temperaturas de sinterización y se utilizan ampliamente debido a la abundancia y el bajo coste de sus materias primas naturales. Sin embargo, suelen presentar propiedades mecánicas inferiores a las de las cerámicas oxidadas y no oxidadas.

Proceso de sinterización

El proceso de sinterización en hornos de mufla de alta temperatura es crucial para conseguir la microestructura y las propiedades mecánicas deseadas en los materiales cerámicos. Este proceso implica la compactación del polvo cerámico en una masa sólida mediante calor y presión. Las tres etapas clave de este proceso son

- Preparación del polvo: La calidad del polvo de partida influye significativamente en las propiedades finales de la cerámica.

- Prensado: El polvo se compacta a alta presión para darle la forma deseada.

- Sinterización: El polvo compactado se calienta en el horno de mufla a una temperatura inferior a su punto de fusión, lo que provoca su densificación y la formación de una pieza sólida.

Controlando cuidadosamente estas etapas, es posible producir materiales cerámicos con características óptimas para diversas aplicaciones industriales.

Compuestos

Los hornos de mufla de alta temperatura son herramientas versátiles en la síntesis y calcinación de diversos compuestos. Estos hornos pueden facilitar la transformación de materias primas en compuestos valiosos mediante procesos de calentamiento controlados. Por ejemplo, la calcinación de carbonato cálcico (CaCO₃) a temperaturas elevadas da lugar a la descomposición en óxido de calcio (CaO) y dióxido de carbono (CO₂). Este proceso es fundamental en industrias como la producción de cemento.

Del mismo modo, cloruro sódico (NaCl), comúnmente conocido como sal de mesa, puede sufrir descomposición térmica en condiciones específicas, aunque esto es menos común. Más típicamente, el cloruro sódico se utiliza junto con otros compuestos para formar nuevas sustancias, como el hidróxido sódico (NaOH) a través del proceso cloroalcalino.

| Compuesto | Estado inicial | Estado final | Aplicación |

|---|---|---|---|

| Carbonato cálcico | Sólido | Óxido de calcio + dióxido de carbono | Producción de cemento |

| Óxido de calcio | Sólido | Sólido | Materiales de construcción |

| Cloruro de sodio | Sólido | Compuestos Varios | Productos químicos industriales, industria alimentaria |

La capacidad de sintetizar y calcinar este tipo de compuestos subraya la importancia de los hornos de mufla de alta temperatura tanto en la investigación como en la industria. Estos hornos permiten un control preciso de la temperatura y la atmósfera, lo que los hace indispensables para la producción de compuestos de gran pureza y el estudio de sus propiedades térmicas.

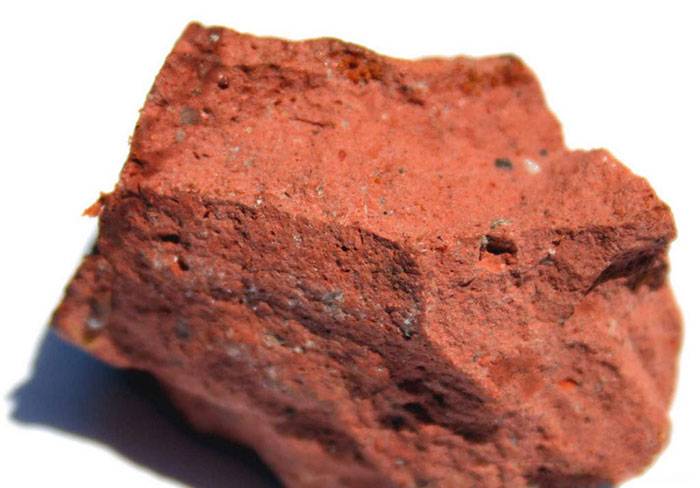

Minerales

Los hornos de mufla de alta temperatura son herramientas indispensables en el proceso de calcinación de diversos minerales. Estos hornos pueden tratar eficazmente una amplia gama de tipos de minerales, cada uno con propiedades y aplicaciones únicas. Por ejemplo la bauxita fuente primaria de aluminio, se somete a calcinación para eliminar la humedad y mejorar su reactividad para su posterior procesamiento. Del mismo modo, mineral de hierro sulfuroso se beneficia de la calcinación para eliminar el contenido de azufre, mejorando la calidad del hierro resultante.

La calcinación de minerales como piedra caliza es crucial para producir cal viva, un material muy utilizado en la construcción y la agricultura. Este proceso no sólo purifica los minerales, sino que también altera sus propiedades físicas y químicas, haciéndolos más adecuados para aplicaciones industriales específicas. La versatilidad de los hornos de mufla de alta temperatura para tratar diversos tipos de minerales subraya su importancia en diversos contextos industriales y científicos.

Experimentos a alta temperatura

Experimentos científicos

Los hornos de mufla de alta temperatura son herramientas indispensables en la investigación científica, especialmente en campos como la ciencia de los materiales, la química y la física. Estos hornos pueden simular condiciones extremas que son difíciles de alcanzar en entornos normales de laboratorio, lo que los hace ideales para una amplia gama de experimentos a alta temperatura.

En ciencia de los materiales los hornos de mufla se utilizan para estudiar las propiedades térmicas de los materiales, como sus puntos de fusión, transiciones de fase y cambios estructurales a temperaturas elevadas. Por ejemplo, la sinterización de materiales cerámicos como la alúmina y la circonia, que requiere temperaturas superiores a 1.000 °C, es una aplicación habitual.

En química estos hornos se emplean para reacciones que requieren altas temperaturas, como la calcinación de compuestos como el carbonato de calcio para producir óxido de calcio. El entorno controlado que proporcionan los hornos de mufla garantiza que estas reacciones se produzcan de manera uniforme y eficaz.

En física los hornos de mufla se utilizan para investigar el comportamiento de los materiales a altas temperaturas, como la expansión térmica de los metales o la degradación de los polímeros. Estos experimentos a menudo requieren un control preciso de la temperatura y uniformidad, que los hornos de mufla pueden proporcionar.

En general, los hornos de mufla de alta temperatura ofrecen una plataforma versátil para realizar multitud de experimentos en diversas disciplinas científicas, lo que los convierte en una piedra angular de la investigación y el desarrollo avanzados.

Productos relacionados

- Crisol Cerámico de Alúmina Avanzada Fina de Ingeniería Al2O3 para Horno Mufla de Laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de mufla de 1800℃ para laboratorio

Artículos relacionados

- El papel de los hornos de laboratorio en la investigación científica y la industria

- Introducción a los distintos crisoles cerámicos

- Elegir el horno de mufla adecuado para las necesidades del laboratorio

- Crisoles de alúmina en fundición de precisión

- Crisol cerámico de alúmina para recipientes de ensayo de análisis térmico