Es un escenario que se repite en laboratorios de todo el mundo. Tiene un proyecto crítico, una nueva aleación de aluminio que desarrollar o una prueba de control de calidad que realizar. Carga el aluminio en su horno de inducción, una herramienta potente que maneja otros metales con facilidad. Pero esta vez, es diferente.

El proceso de fusión es dolorosamente lento. La temperatura lucha por subir y, cuando lo hace, es inestable. Termina perdiendo horas, luchando con el equipo, solo para obtener una fusión inconsistente o, peor aún, una ejecución fallida. Empieza a cuestionar todo: ¿Está la crisol contaminada? ¿Es un lote de aluminio defectuoso? ¿Está el horno funcionando mal?

Esto no es solo una pequeña molestia; es un cuello de botella importante.

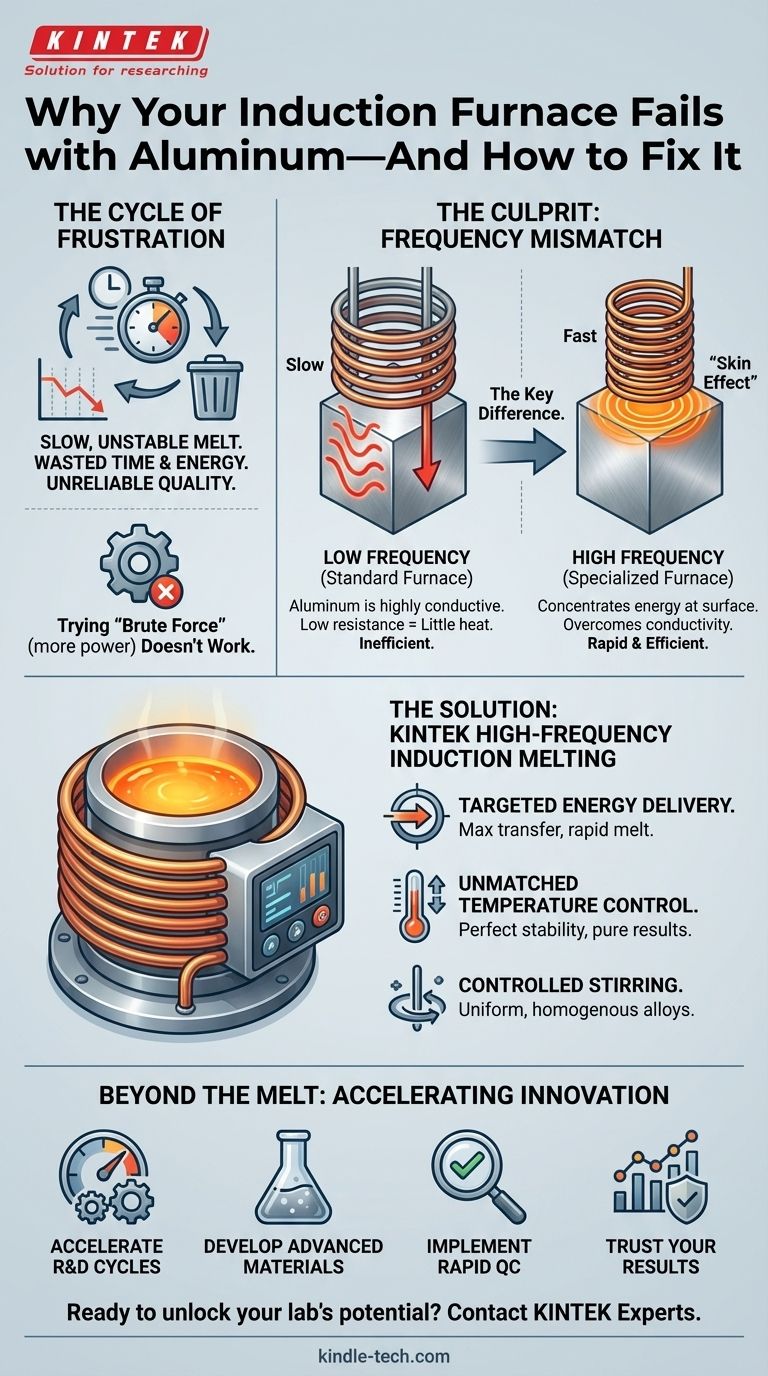

El ciclo de la frustración: por qué "intentarlo más duro" no funciona

Cuando se enfrenta a este problema, la respuesta típica es aplicar fuerza bruta. Puede aumentar la potencia, ejecutar el ciclo durante más tiempo o intentar fundir cantidades más pequeñas y manejables. Pero los resultados rara vez son mejores. Simplemente está gastando más energía y tiempo, con el mismo resultado frustrante.

Estas luchas tienen consecuencias comerciales reales:

- Retrasos en los proyectos: Los plazos de I+D se posponen a medida que los equipos dedican días a lo que debería ser una simple tarea de fusión.

- Aumento de los costos: La electricidad desperdiciada y las horas de trabajo impulsan los gastos operativos por cada ejecución fallida o ineficiente.

- Calidad poco fiable: La fusión inconsistente conduce a una composición de aleación inconsistente, lo que hace imposible producir materiales que cumplan con especificaciones estrictas. Sus resultados se vuelven irrepetibles.

Muchos laboratorios concluyen que la fusión por inducción simplemente no es adecuada para el aluminio. Pero esa conclusión, aunque comprensible, es incorrecta. Les falta una pieza crucial del rompecabezas.

El verdadero culpable: una desalineación de frecuencia y física

El problema no es su proceso ni la potencia de su horno. Es una desalineación fundamental entre la física del aluminio y la frecuencia de funcionamiento de un horno de inducción estándar.

Aquí está la explicación sencilla:

Los hornos de inducción funcionan generando un campo magnético alterno y potente. Este campo crea corrientes eléctricas, llamadas "corrientes de Foucault", dentro del propio metal. La resistencia natural del metal a estas corrientes genera un calor intenso, fundiéndolo de adentro hacia afuera.

Sin embargo, el aluminio es un excelente conductor eléctrico. Es como una autopista sin fricción para la electricidad. Esta alta conductividad significa que ofrece muy poca resistencia a las corrientes de Foucault generadas por un campo magnético de baja frecuencia (el tipo utilizado en los hornos estándar para fundir hierro). Con poca resistencia, se genera muy poco calor.

Para calentar el aluminio de manera eficiente, necesita concentrar la energía. Esto se logra utilizando un horno que opera a una frecuencia media a alta.

Piense en ello como empujar a un niño en un columpio. Si empuja a un ritmo lento y aleatorio (baja frecuencia), apenas moverá el columpio. Pero si sincroniza sus empujones para que coincidan con el arco natural del columpio (alta frecuencia), transferirá energía de manera eficiente y lo hará volar.

Un campo de alta frecuencia crea un fenómeno conocido como "efecto pelicular", que concentra las corrientes de calentamiento en una fina capa exterior del aluminio. Esto supera la alta conductividad del metal, lo que permite una transferencia de energía increíblemente rápida y eficiente.

Aquí es por qué sus intentos de simplemente "agregar más potencia" fallaron. No estaba hablando el idioma físico correcto. Un horno de baja frecuencia, sin importar cuán potente sea, es simplemente la herramienta equivocada para el trabajo.

La herramienta adecuada para la física adecuada: fusión por inducción de alta frecuencia

Para resolver este problema de forma permanente, no necesita una solución alternativa. Necesita una herramienta diseñada desde cero teniendo en cuenta la física del aluminio. Necesita un horno que pueda entregar la energía precisa y de alta frecuencia requerida para una fusión rápida, controlada y repetible.

Este es el principio exacto detrás de los hornos de inducción de laboratorio especializados de KINTEK. No son solo calentadores genéricos; son instrumentos de precisión diseñados para abordar estos desafíos metalúrgicos específicos.

Nuestros hornos de inducción de alta frecuencia resuelven directamente la causa raíz del problema:

- Entrega de energía dirigida: Al operar a la frecuencia óptima de media a alta, nuestros sistemas garantizan que la energía máxima se transfiera directamente a su carga de aluminio, garantizando tiempos de fusión rápidos y una eficiencia energética excepcional.

- Control de temperatura inigualable: La naturaleza limpia y contenida de la calefacción por inducción, combinada con nuestros precisos controles digitales, le permite mantener una temperatura perfectamente estable. Esto es fundamental para crear aleaciones homogéneas y gestionar la formación de óxido de aluminio (escoria).

- Agitación controlada para la homogeneidad: El campo magnético agita naturalmente el metal fundido, asegurando que todos los elementos de aleación se mezclen perfectamente para obtener resultados uniformes y de alta pureza, cada vez.

Nuestros hornos no son un feliz accidente; son el resultado directo de comprender la ciencia y diseñar una solución que funcione *con* las propiedades del material, no en su contra.

Más allá de la fusión: acelerando la innovación cuando su proceso simplemente funciona

Cuando elimina el cuello de botella fundamental de la fusión, desbloquea un nuevo potencial para todo su laboratorio. La conversación cambia de "¿Cómo podemos hacer que esto se funda?" a "¿Qué podemos crear a continuación?"

Con un proceso de fusión fiable y repetible, ahora puede:

- Acelerar los ciclos de I+D: Realice múltiples experimentos de aleación en un solo día, en lugar de pasar una semana en un lote problemático.

- Desarrollar materiales avanzados: Cree con confianza aleaciones de aluminio de alta pureza y críticas para especificaciones para aplicaciones exigentes en los campos aeroespacial, automotriz o médico.

- Implementar control de calidad rápido: Pruebe rápida y precisamente los materiales entrantes o las muestras de producción, garantizando la calidad y evitando problemas posteriores.

- Confíe en sus resultados: Genere datos consistentes y repetibles que le brinden plena confianza en los resultados de su investigación y desarrollo.

La fusión de aluminio pasa de ser una fuente de frustración a ser un paso predecible, fiable y habilitador en su flujo de trabajo.

Resolver un desafío técnico persistente es más que simplemente completar una tarea; se trata de eliminar una barrera para la innovación. Si su laboratorio está listo para superar las limitaciones de su equipo actual y acelerar sus proyectos de ciencia de materiales, nuestro equipo de especialistas está aquí para ayudarlo. Podemos trabajar con usted para comprender sus desafíos únicos y configurar un sistema que ofrezca el rendimiento y la fiabilidad que necesita. Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

Artículos relacionados

- Cómo la fusión por inducción en vacío supera a los métodos tradicionales en la producción de aleaciones avanzadas

- Cómo la fusión por inducción en vacío mejora el rendimiento de los materiales en industrias críticas

- Proceso de fusión y mantenimiento del horno de fusión por inducción al vacío

- Cómo la fusión por inducción en vacío (VIM) transforma la producción de aleaciones de alto rendimiento

- Aplicación de la tecnología de prensado isostático en caliente en aleaciones de alta temperatura de fundición a base de níquel