Introducción

En los sectores en los que la pureza y el rendimiento de los materiales no son negociables, como el aeroespacial, el médico y el energético, la fusión por inducción en vacío (VIM) se ha convertido en el método de referencia. A diferencia de los métodos de fusión tradicionales, el VIM combina precisión, eficacia y cumplimiento de la normativa para ofrecer resultados metalúrgicos inigualables. Este artículo analiza la superioridad técnica del VIM, su impacto económico en aplicaciones de alto riesgo y ejemplos reales de su potencial transformador.

Cómo supera el VIM a las tecnologías de fusión tradicionales

Precisión y pureza: Las principales ventajas

El VIM funciona en un entorno de vacío, lo que elimina la contaminación de gases como el oxígeno y el nitrógeno. Esto da como resultado

- Aleaciones con una pureza del 99,99 críticas para componentes aeroespaciales e implantes quirúrgicos.

- Homogeneidad superior reduciendo los puntos débiles de los materiales.

Los métodos tradicionales, como los hornos de arco eléctrico, tienen dificultades para cumplir estos criterios debido a la exposición al aire ambiente. ¿Se ha preguntado alguna vez cómo una sola impureza puede poner en peligro el álabe de una turbina de un motor a reacción? El diseño de sistema cerrado del VIM evita estos riesgos.

Velocidad y eficiencia energética

- Ciclos de fusión más rápidos: La inducción electromagnética del VIM calienta los metales directamente, reduciendo el tiempo de procesamiento en un 40% en comparación con los hornos de gas.

- Menor derroche de energía: No se necesitan materiales fundentes ni purificación posterior a la fusión, lo que reduce los costes operativos.

Relación coste-rendimiento en la fabricación aeroespacial y médica

Aeroespacial: Donde el fracaso no es una opción

Las superaleaciones de níquel producidas por VIM son la columna vertebral de los modernos motores a reacción. Las métricas clave del retorno de la inversión incluyen:

- Alabes de turbina 300% más duraderos (validada por las pruebas de resistencia de los OEM).

- Reducción del 20% en piezas desechadas debido a una pureza inconsistente.

Medicina: Biocompatibilidad a escala

Para los implantes de titanio, VIM garantiza:

- Cero lixiviación tóxica Cumplimiento de las normas MDR de la FDA y la UE.

- Mayor resistencia a la fatiga reduciendo las cirugías de revisión.

Un ejemplo : Un fabricante líder de productos ortopédicos redujo las complicaciones post-implante en un 60% tras cambiar al titanio fundido con VIM.

Caso práctico: El papel del VIM en la prolongación de la vida útil de los álabes de turbina en un 300%.

El problema

Los álabes de las turbinas de gas se enfrentan a temperaturas extremas (>1.400°C) y a tensiones mecánicas. Los métodos tradicionales de fundición provocaban grietas prematuras debido a las inclusiones de óxido.

La solución VIM

- Avance en la ciencia de los materiales: Superaleaciones monocristalinas con límites de grano alineados gracias al VIM.

-

Resultados:

- 3 veces la vida útil de las turbinas de Siemens Energy.

- Ahorro anual de 12 millones de dólares en costes de mantenimiento por central eléctrica.

Cumplimiento medioambiental y ventajas normativas del VIM

Cumplimiento de las normas mundiales sin esfuerzo

- Cero emisiones del horno: El sistema de vacío captura los volátiles, cumpliendo las normativas EPA y REACH.

- Reciclabilidad: La escoria VIM puede reutilizarse, a diferencia de los residuos de fundente de los métodos tradicionales.

Prepare sus operaciones para el futuro

Con el aumento de los impuestos sobre el carbono, el perfil de eficiencia energética del VIM mitiga los riesgos de cumplimiento. Por ejemplo, un proveedor aeroespacial europeo redujo su huella de carbono en un 18% tras la adopción del VIM.

Conclusión: Por qué el VIM es la elección inteligente para aplicaciones críticas

La fusión por inducción en vacío no es sólo una tecnología de fusión: es un activo estratégico para las industrias que priorizan la calidad, la rentabilidad y la sostenibilidad. Al elegir equipos preparados para VIM, como las soluciones de laboratorio de Kintek, los fabricantes obtienen:

- Mayores índices de rendimiento con menos defectos de material.

- Tranquilidad normativa en una era de leyes medioambientales cada vez más estrictas.

Siguiente paso: Evalúe su proceso de fusión actual. ¿Podría ser VIM la actualización que necesita su cadena de suministro?

Productos que podría estar buscando:

https://kindle-tech.com/products/vacuum-induction-melting-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/2200-graphite-vacuum-furnace

https://kindle-tech.com/products/vacuum-pressure-sintering-furnace

https://kindle-tech.com/products/600t-vacuum-induction-hot-press-furnace

Productos relacionados

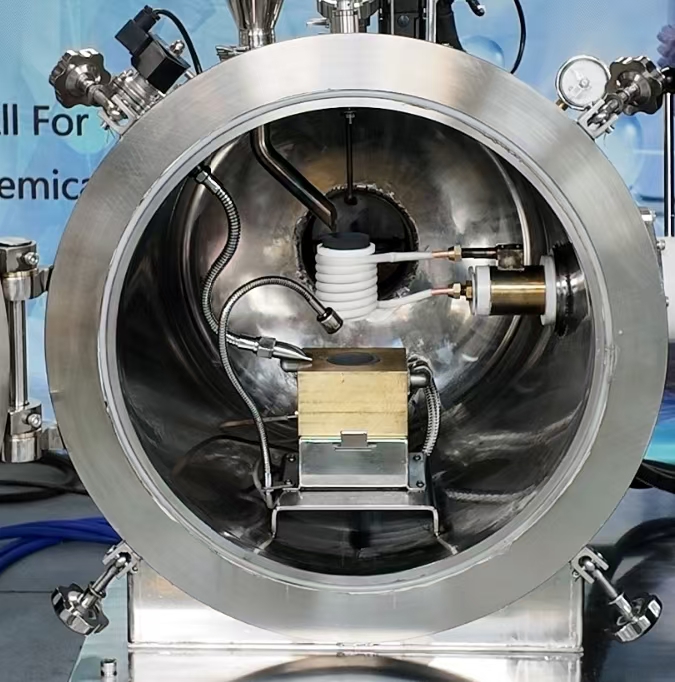

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tubo de vacío de alta presión de laboratorio

Artículos relacionados

- Cómo la fusión por inducción en vacío (VIM) transforma la producción de aleaciones de alto rendimiento

- Cómo la fusión por inducción en vacío evita fallos catastróficos del material en componentes críticos

- Cómo la fusión por inducción en vacío garantiza una fiabilidad inigualable en industrias críticas

- Horno de fusión al vacío: Guía completa de la fusión por inducción al vacío

- Aplicación de la tecnología de prensado isostático en caliente en aleaciones de alta temperatura de fundición a base de níquel