En el mundo de la electrónica, los semiconductores se definen por su extrema delgadez. Si bien la oblea de silicio sobre la que se construyen tiene un grosor tangible para la integridad estructural, las capas activas y funcionales de un semiconductor se miden en nanómetros, una escala miles de veces más delgada que un cabello humano. El producto final que ve, el chip, es un paquete pequeño y delgado diseñado para un propósito específico.

El inmenso poder de un semiconductor no proviene de su volumen, sino de la delgadez microscópica de sus capas funcionales. Esta delgadez es una elección de ingeniería deliberada que permite la velocidad, eficiencia y densidad que definen la computación moderna.

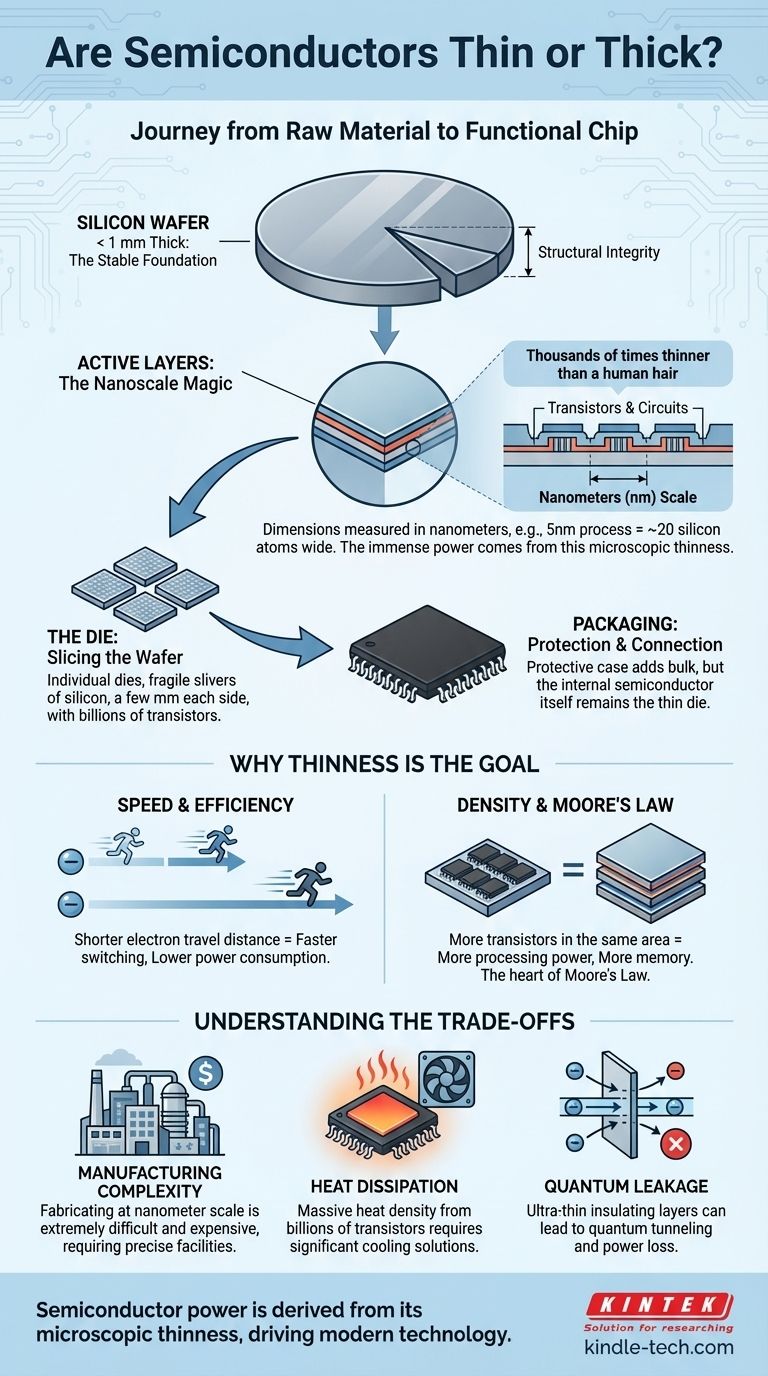

Del material bruto al chip funcional

Para comprender la dimensión de un semiconductor, debemos observar su viaje desde una oblea de silicio en bruto hasta un chip empaquetado. El proceso involucra componentes relativamente "gruesos" e increíblemente "delgados".

La oblea de silicio: una base estable

Un dispositivo semiconductor comienza su vida como parte de una oblea de silicio. Este es un disco de alta pureza, perfectamente plano y rígido que actúa como sustrato, o base, para construir circuitos.

Una oblea típica podría tener 300 mm (aproximadamente 12 pulgadas) de diámetro y menos de 1 mm de grosor. Este grosor es crucial para proporcionar la estabilidad mecánica necesaria para manipular la oblea durante el complejo proceso de fabricación sin que se rompa.

Las capas activas: donde ocurre la magia

El trabajo real de un semiconductor se realiza en transistores y circuitos construidos sobre la oblea. Estos se crean depositando y grabando una serie de películas increíblemente delgadas de varios materiales.

Estas capas activas son donde el término "delgado" se queda corto. Sus dimensiones se miden en nanómetros (nm). Para contextualizar, un proceso de fabricación de 5 nm se refiere a características en el chip que tienen solo unas 20 átomos de silicio de ancho.

El dado: cortando la oblea

Una sola oblea contiene cientos o incluso miles de circuitos individuales idénticos. La oblea se corta con precisión, o se trocea, en estas unidades rectangulares individuales. Cada unidad se llama dado.

Un solo dado es una pequeña y frágil lámina de silicio, a menudo de solo unos pocos milímetros por lado, que contiene miles de millones de transistores en sus capas a escala nanométrica.

Empaquetado: protección y conexión

El dado de silicio desnudo es demasiado frágil para ser utilizado directamente. Se coloca en un paquete protector, que suele ser el componente de plástico negro o cerámica que reconocemos como un "chip".

Este paquete cumple dos funciones críticas: protege el delicado dado del entorno y proporciona los pines o almohadillas metálicas necesarias para conectar el chip a una placa de circuito más grande. El paquete añade volumen y grosor, pero el semiconductor en sí mismo sigue siendo el dado delgado en su interior.

Por qué la delgadez es el objetivo final

Los ingenieros de semiconductores están en una carrera constante para hacer que las capas funcionales de un chip sean más delgadas y pequeñas. Esta obsesión por la delgadez está directamente relacionada con el rendimiento.

Velocidad y eficiencia

La velocidad de un transistor está determinada por la rapidez con la que puede encenderse y apagarse. En transistores más delgados y pequeños, los electrones tienen una distancia mucho más corta que recorrer.

Esto se traduce directamente en velocidades de conmutación más rápidas y menor consumo de energía, de manera similar a cómo un sprint más corto requiere menos tiempo y energía que una carrera larga.

Densidad y la Ley de Moore

Las capas más delgadas y los componentes más pequeños permiten a los ingenieros empaquetar más transistores en la misma área física. Este principio es el corazón de la Ley de Moore.

Más transistores por chip significan más poder de procesamiento, más memoria y características más avanzadas, todo dentro de un dispositivo del mismo tamaño.

Comprendiendo las compensaciones

La búsqueda de la delgadez microscópica no está exenta de desafíos. Los beneficios en el rendimiento conllevan importantes compensaciones de ingeniería y físicas.

Complejidad de fabricación

La fabricación de capas a escala nanométrica es extraordinariamente difícil y costosa. Requiere instalaciones multimillonarias conocidas como "fabs" y algunos de los procesos de fabricación más precisos jamás desarrollados por la humanidad.

Disipación de calor

Si bien los transistores más pequeños son más eficientes individualmente, empaquetar miles de millones de ellos en un espacio diminuto crea un problema masivo de densidad de calor. El dado "delgado" genera tanto calor que a menudo requiere una solución de enfriamiento "gruesa", como un disipador de calor o un ventilador, para funcionar sin daños.

Fuga cuántica

A medida que las capas aislantes se vuelven de solo unos pocos átomos de espesor, un efecto mecánico cuántico llamado tunelización se convierte en un problema grave. Los electrones pueden "filtrarse" a través de estas barreras ultradelgadas, desperdiciando energía y causando errores computacionales. Este es un límite físico fundamental contra el que los ingenieros luchan constantemente.

Tomando la decisión correcta para su objetivo

Su perspectiva sobre el grosor de un semiconductor depende completamente de su función y de lo que necesite lograr.

- Si su enfoque principal es el diseño de hardware: Debe equilibrar las ganancias de rendimiento de los transistores más pequeños y delgados con la necesidad crítica de gestión térmica e integridad de la energía.

- Si su enfoque principal es el desarrollo de software: Puede aprovechar la velocidad del hardware "delgado" moderno, pero tenga en cuenta que el rendimiento puede verse limitado por los límites físicos de la disipación de calor en el chip.

- Si su enfoque principal es el negocio o la inversión: Debe ver la búsqueda de la "delgadez" (avances en los nodos de proceso) como el motor principal del progreso tecnológico, pero reconocer los inmensos costos de capital y las barreras físicas involucradas.

Comprender que el poder de un semiconductor se deriva de su delgadez microscópica proporciona el contexto fundamental para casi toda la tecnología moderna.

Tabla resumen:

| Componente | Grosor típico | Propósito |

|---|---|---|

| Oblea de silicio | < 1 mm | Proporciona base estructural |

| Capas activas | Nanómetros (nm) | Circuitos y transistores funcionales |

| Dado (Chip) | Unos pocos mm (longitud del lado) | Unidad de circuito individual |

| Paquete final | Varía (carcasa del chip) | Protección y conexión externa |

Desbloquee la precisión para su laboratorio con KINTEK

Aprovechar el poder de la tecnología de película delgada es el corazón de la innovación moderna en semiconductores. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad que respaldan la fabricación y el análisis precisos de estas capas microscópicas. Ya sea que esté involucrado en la investigación de materiales, el desarrollo de semiconductores o las pruebas electrónicas, nuestras soluciones están diseñadas para satisfacer las rigurosas demandas de su trabajo.

¿Por qué elegir KINTEK?

- Herramientas de precisión: Desde sistemas de deposición hasta equipos de grabado, ofrecemos herramientas confiables para crear y manipular capas a escala nanométrica.

- Soporte experto: Nuestro equipo comprende los desafíos de la fabricación de semiconductores y está aquí para ayudarlo a optimizar sus procesos.

- Soluciones personalizadas: Atendemos a laboratorios y equipos de I+D centrados en el avance de la tecnología a través de aplicaciones de película delgada de vanguardia.

¿Listo para mejorar sus capacidades en investigación o producción de semiconductores? Contáctenos hoy para discutir cómo KINTEK puede satisfacer las necesidades de su laboratorio y ayudarlo a lograr resultados innovadores.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

La gente también pregunta

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales