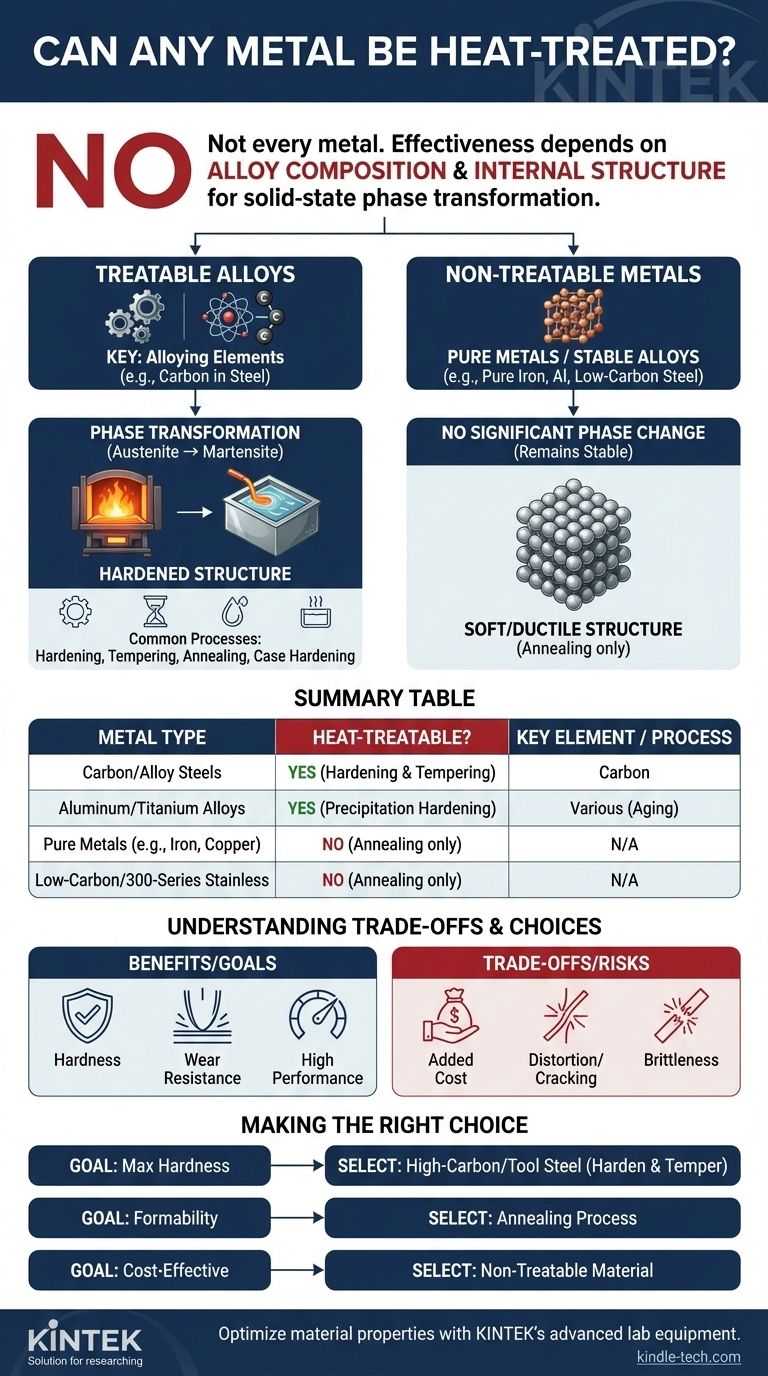

No, no todos los metales pueden tratarse térmicamente de manera significativa para alterar sus propiedades mecánicas fundamentales, como la resistencia y la dureza. La capacidad de ser tratado térmicamente no es una propiedad universal de los metales, sino que depende de la composición química específica de la aleación y de su estructura cristalina interna. Si bien procesos como el recocido pueden ablandar casi cualquier metal, los tratamientos transformadores que confieren una resistencia significativa están reservados para un grupo selecto de aleaciones.

La conclusión clave es que la eficacia del tratamiento térmico depende de la capacidad de un metal para experimentar una transformación de fase en su estado sólido. Son los elementos de aleación específicos, como el carbono en el acero, los que permiten estos cambios estructurales internos cuando se someten a un ciclo controlado de calentamiento y enfriamiento.

¿Qué hace que un metal sea "tratamiento térmico"?

La diferencia entre un metal que se puede endurecer con calor y uno que no se puede endurecer radica en su estructura atómica interna. El tratamiento térmico es un proceso de manipulación controlada de esta estructura.

El papel de los elementos de aleación

Un metal puro generalmente tiene una estructura cristalina estable que es difícil de cambiar sin fundirlo. El tratamiento térmico significativo depende de los elementos de aleación: otros metales o no metales mezclados intencionalmente.

Por ejemplo, el elemento de aleación más crítico en el acero es el carbono. Incluso una pequeña cantidad de carbono cambia completamente cómo se comporta el hierro cuando se calienta y se enfría.

El concepto de transformación de fase

Las aleaciones tratables térmicamente se definen por su capacidad para cambiar su disposición cristalina interna, o fase, a temperaturas específicas mientras permanecen sólidas.

En el acero, calentarlo por encima de una temperatura crítica transforma su estructura en una fase llamada austenita, que puede disolver átomos de carbono. Tras un enfriamiento rápido (temple), esta estructura queda atrapada en una fase nueva, muy tensa y muy dura llamada martensita. Este es el principio fundamental del endurecimiento del acero.

Procesos comunes de tratamiento térmico

El objetivo del tratamiento dicta el proceso. Los procesos mencionados en la fabricación incluyen:

- Endurecimiento y temple: Para crear la máxima dureza y resistencia.

- Revenido: Un proceso de calentamiento secundario a menor temperatura realizado después del endurecimiento para reducir la fragilidad y aumentar la tenacidad.

- Recocido: Un proceso de calentamiento y enfriamiento lento para hacer que un metal sea más blando, más dúctil y más fácil de mecanizar.

- Endurecimiento superficial (Cementación): Un método que añade carbono a la superficie de un acero con bajo contenido de carbono, permitiendo que solo la "capa" exterior se endurezca mientras el "núcleo" interior permanece tenaz.

Ejemplos de metales tratables frente a no tratables

Comprender qué metales responden a qué tratamientos es esencial para la selección de materiales.

Candidatos principales: Aceros al carbono y aleados

Los aceros con contenido medio y alto de carbono son los metales tratables térmicamente más comunes. Su composición de hierro-carbono es perfectamente adecuada para la transformación de fase de austenita a martensita, lo que permite un aumento drástico de la dureza y la resistencia.

Otras aleaciones tratables

Ciertas aleaciones de otros metales también se pueden tratar térmicamente, a menudo a través de un mecanismo diferente llamado endurecimiento por precipitación o envejecimiento.

En este proceso, los elementos de aleación se disuelven primero en el metal base a alta temperatura y luego se les permite "precipitarse" como partículas extremadamente pequeñas que confieren resistencia durante un tratamiento de "envejecimiento" a menor temperatura. Esto se aplica a muchas aleaciones de aluminio, titanio y cobre de alto rendimiento.

Metales que no responden al endurecimiento

Los metales puros como el hierro puro, el cobre o el aluminio no se pueden endurecer mediante tratamiento térmico porque carecen de los elementos de aleación necesarios para las transformaciones de fase o la precipitación.

Asimismo, muchas aleaciones comunes como el acero con bajo contenido de carbono o los aceros inoxidables de la serie 300 no responden a este tipo de endurecimiento porque su composición no permite el cambio estructural necesario. Se pueden recocer para ablandarlos, pero no se pueden endurecer significativamente mediante temple.

Comprensión de las compensaciones y limitaciones

El tratamiento térmico es una herramienta poderosa, pero no es una solución para todas las aplicaciones. Introduce complejidad, coste y riesgo que deben justificarse mediante los requisitos de rendimiento.

Coste adicional y tiempo de producción

El tratamiento térmico es un paso de fabricación adicional que requiere equipos especializados (hornos, tanques de temple), energía y tiempo. Para muchos componentes, utilizar un metal "tal como se fundió" o "tal como se laminó" es mucho más económico si sus propiedades inherentes son suficientes para la aplicación.

Riesgo de distorsión y agrietamiento

El enfriamiento rápido implicado en el temple crea tensiones internas significativas dentro de una pieza metálica. Esta tensión puede hacer que la pieza se curve, se distorsione o incluso se agriete, especialmente si la geometría es compleja o el proceso no se controla cuidadosamente.

Compromisos de propiedades

No se pueden maximizar todas las propiedades a la vez. Endurecer un metal casi siempre lo hace más frágil. El proceso secundario de revenido es un ejemplo perfecto de esta compensación: se realiza para recuperar algo de tenacidad a costa de una pequeña cantidad de dureza.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un metal y un proceso tratables térmicamente depende totalmente de los requisitos de uso final del componente.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: Seleccione una aleación tratable térmicamente como un acero con alto contenido de carbono o un acero para herramientas diseñado para un proceso de endurecimiento y revenido.

- Si su enfoque principal es el rendimiento extremo bajo calor y tensión elevados: Necesitará aleaciones y procesos especializados, como el tratamiento térmico al vacío utilizado para piezas aeroespaciales o automotrices de alto rendimiento.

- Si su enfoque principal es la conformabilidad o la maquinabilidad: Utilice un proceso de recocido para ablandar la pieza de trabajo antes de la fabricación, incluso si es una aleación tratable térmicamente que se endurecerá más tarde.

- Si su enfoque principal es la rentabilidad para una aplicación de baja tensión: Elija un material que cumpla con los requisitos de diseño sin tratamiento térmico para evitar costes y complejidad innecesarios.

En última instancia, la ingeniería eficaz consiste en adaptar el material correcto y sus procesos correspondientes a las demandas específicas de la tarea.

Tabla de resumen:

| Tipo de metal | ¿Tratamiento térmico? | Elemento de aleación clave | Proceso común |

|---|---|---|---|

| Aceros al carbono/aleados | Sí | Carbono | Endurecimiento y revenido |

| Aleaciones de aluminio/titanio | Sí (Endurecimiento por precipitación) | Varios | Envejecimiento |

| Metales puros (p. ej., hierro, cobre) | No | N/A | Recocido (solo ablandamiento) |

| Acero con bajo contenido de carbono/Inoxidable serie 300 | No | N/A | Recocido (solo ablandamiento) |

¿Listo para optimizar las propiedades de su material con un tratamiento térmico de precisión? KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos térmicos controlados. Ya sea que esté trabajando con aceros con alto contenido de carbono para obtener la máxima dureza o con aleaciones de endurecimiento por precipitación para aplicaciones aeroespaciales, nuestras soluciones garantizan un control preciso de la temperatura y resultados fiables. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar los desafíos específicos de tratamiento térmico de su laboratorio y ayudarle a lograr un rendimiento superior del material.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es el papel de los hornos de alta temperatura en la producción de ladrillos de lodo rojo? Domina la combustión lenta para una resistencia superior

- ¿Por qué es crucial un control preciso de la temperatura en los hornos de laboratorio para los pigmentos fotocatalíticos? Protege el color y la función

- ¿Qué papel juega un horno mufla de alta temperatura en la preparación de catalizadores de Zirconia Sulfatada (SZ)?

- ¿Cuáles son las partes de un horno de mufla? Descubra los componentes centrales para un calentamiento de precisión

- ¿Qué papel desempeñan los hornos mufla de alta temperatura en el pretratamiento de precursores de óxido metálico? Garantizar la integridad estructural

- ¿Qué son la cocción y la sinterización? Una guía para la transformación de polvo a sólido

- ¿Cómo se utiliza un horno mufla en la preparación de electrodos para LLZO? Asegure pruebas EIS de alta precisión

- ¿Cómo influyen los hornos de síntesis en la durabilidad química? Controle la integridad y estabilidad estructural en cerámicas de óxido