Sí, no solo se pueden sinterizar metales, sino que es un proceso fundamental en la metalurgia moderna y la fabricación avanzada. La sinterización es un tratamiento térmico aplicado a un compacto de polvo para conferirle resistencia e integridad. El proceso calienta el material en una atmósfera controlada a una temperatura inferior a su punto de fusión, lo que hace que las partículas metálicas individuales se unan y formen una masa sólida y coherente.

La sinterización es un potente método de fabricación que fusiona polvos metálicos por debajo de su punto de fusión. El principio central no es la fusión, sino el uso del calor para impulsar la difusión atómica, creando piezas sólidas y densas con propiedades físicas altamente controladas.

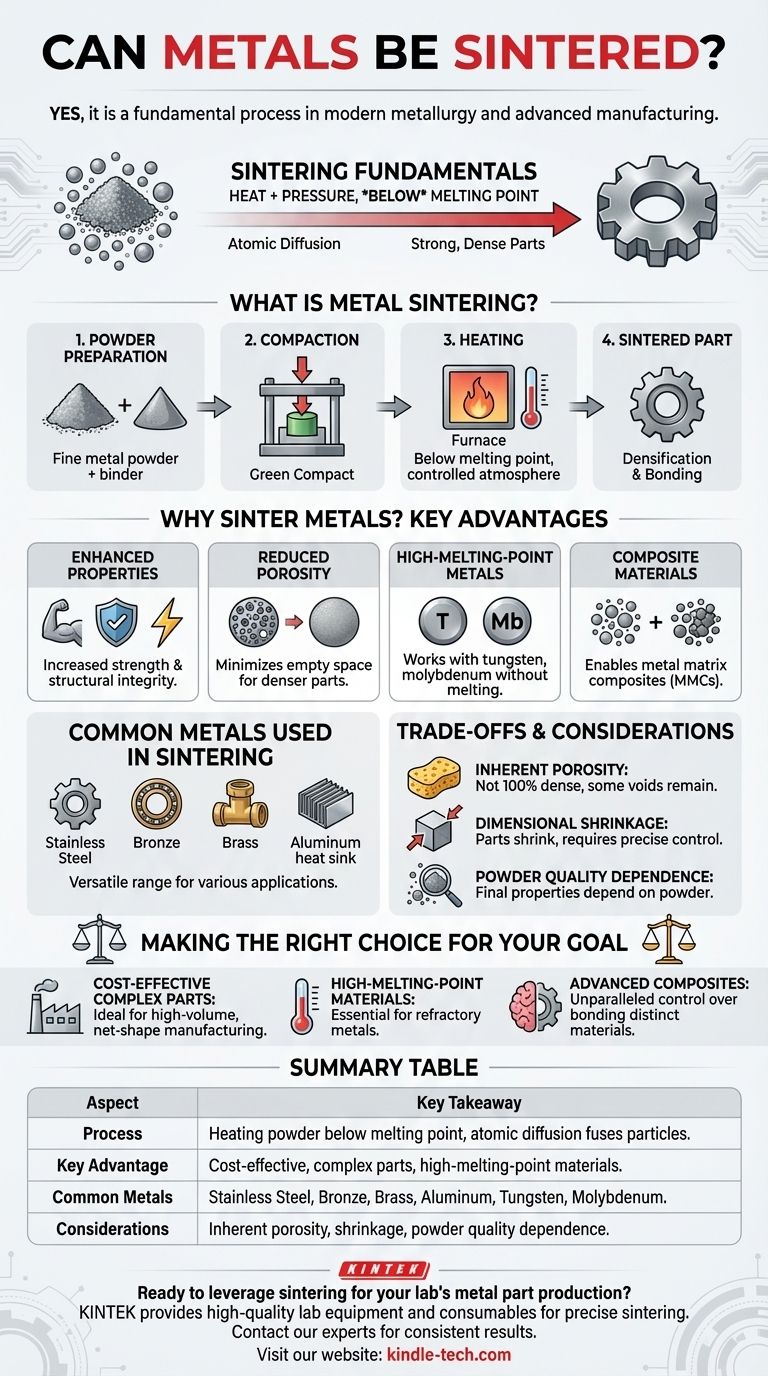

¿Qué es la sinterización de metales? Una mirada al proceso

Del polvo a la pieza sólida

El proceso comienza con un polvo metálico fino, que puede mezclarse con un aglutinante polimérico. A continuación, esta mezcla se compacta en la forma deseada, a menudo bajo alta presión, para crear lo que se conoce como "compacto verde".

El papel del calor y la difusión atómica

Este compacto verde se calienta luego en un horno a una temperatura específica por debajo del punto de fusión del metal. A esta temperatura, los átomos de las partículas metálicas migran a través de los límites de las partículas, fusionándolas y creando una pieza sólida.

Control de la atmósfera

Este proceso debe llevarse a cabo en un entorno controlado, como un vacío o bajo un gas protector de blindaje. Esto evita la oxidación y otras reacciones químicas en la superficie del metal, lo que interferiría con la unión atómica entre las partículas.

¿Por qué sinterizar metales? Ventajas clave

Propiedades físicas mejoradas

La sinterización mejora significativamente la resistencia, la durabilidad y la conductividad de un material. Al fusionar las partículas, el proceso crea una estructura densa y robusta.

Reducción de la porosidad

El objetivo principal de la sinterización es reducir el espacio vacío, o porosidad, entre las partículas de polvo iniciales. Esta densificación es directamente responsable del aumento de la integridad estructural de la pieza final.

Fabricación con metales de alto punto de fusión

La sinterización es excepcionalmente valiosa para metales con puntos de fusión extremadamente altos, como el tungsteno o el molibdeno. Permite la creación de piezas sólidas sin tener que alcanzar las enormes aportaciones de energía necesarias para la fusión completa.

Creación de materiales compuestos

El proceso es vital para producir compuestos de matriz metálica (CMM). Permite la distribución uniforme y la unión de materiales de refuerzo (como fibras o partículas cerámicas) dentro de una matriz metálica, creando materiales con propiedades personalizadas superiores.

Metales comunes utilizados en la sinterización

Metales versátiles y de uso generalizado

Se utiliza una amplia gama de metales y aleaciones comunes en la sinterización debido a la versatilidad del proceso.

Los ejemplos incluyen el acero inoxidable, el bronce, el latón y el aluminio. Cada uno ofrece una combinación diferente de resistencia, resistencia a la corrosión y coste.

Comprensión de las compensaciones y consideraciones

Porosidad inherente

Aunque la sinterización reduce drásticamente la porosidad, lograr una densidad del 100% es difícil. Para aplicaciones que requieren la máxima resistencia absoluta y cero huecos, otros métodos como la forja pueden ser más adecuados.

Contracción dimensional

La pieza se contraerá a medida que se eliminan los huecos entre las partículas durante el proceso de sinterización. Esta contracción debe calcularse y controlarse con precisión para lograr las dimensiones finales deseadas.

Dependencia de la calidad del polvo

Las propiedades finales de una pieza sinterizada dependen en gran medida de la calidad, el tamaño y la forma del polvo metálico inicial. La inconsistencia en el polvo puede provocar defectos en el producto final.

Tomar la decisión correcta para su objetivo

La selección de un proceso de fabricación requiere equilibrar las propiedades del material, la complejidad y el coste. La sinterización es una opción potente cuando sus fortalezas específicas se alinean con las necesidades de su proyecto.

- Si su principal objetivo es la producción rentable de piezas complejas: La sinterización es una excelente opción para la fabricación de gran volumen, ya que puede producir piezas de forma neta o casi neta con un mecanizado mínimo.

- Si su principal objetivo es trabajar con materiales de alto punto de fusión: La sinterización es a menudo el método más práctico y, a veces, el único viable para crear componentes sólidos a partir de materiales como el tungsteno.

- Si su principal objetivo es crear materiales compuestos avanzados: La sinterización proporciona un control inigualable sobre la unión de materiales distintos para lograr propiedades diseñadas a medida.

En última instancia, la sinterización de metales es una herramienta de fabricación versátil y precisa para crear componentes robustos cuando sus principios se aplican correctamente.

Tabla de resumen:

| Aspecto | Conclusión clave |

|---|---|

| Proceso | Calentamiento de polvo metálico por debajo de su punto de fusión para fusionar partículas mediante difusión atómica. |

| Ventaja clave | Producción rentable de piezas complejas y de alta resistencia; esencial para metales de alto punto de fusión. |

| Metales comunes | Acero inoxidable, bronce, latón, aluminio, tungsteno, molibdeno. |

| Consideraciones | Porosidad inherente, contracción dimensional, alta dependencia de la calidad inicial del polvo. |

¿Listo para aprovechar la sinterización para la producción de piezas metálicas de su laboratorio? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad esenciales para procesos de sinterización precisos. Ya sea que trabaje con aleaciones comunes o metales avanzados de alto punto de fusión, nuestras soluciones garantizan resultados consistentes y de alta calidad. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de sinterización y ciencia de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Es sostenible la producción de biocarbón? Desbloqueando la verdadera captura de carbono y la salud del suelo

- ¿Por qué se requieren homogeneizadores de alta energía para biopolímeros microbianos de alto rendimiento? Logrando una dispersión superior

- ¿Cuáles son las cinco reglas de seguridad química? Fomente una cultura proactiva de seguridad en el laboratorio

- ¿Cuáles son los métodos de XRF? Elegir entre la precisión de laboratorio y la velocidad de campo

- ¿Qué es el método de pulverización catódica por magnetrón reactivo? Sintetice películas compuestas avanzadas para su laboratorio

- ¿Cuáles son las ventajas de los componentes sinterizados? Logre piezas complejas rentables con un desperdicio mínimo

- ¿Qué es un circuito de película delgada? Logre una miniaturización y un rendimiento de alta frecuencia inigualables

- ¿Qué precauciones de seguridad se deben tomar durante el proceso de sinterización? Guía esencial de seguridad en el laboratorio