Sí, el acero inoxidable se puede soldar y soldar fuerte eficazmente, pero exige un enfoque diferente al de los aceros convencionales. El proceso no es inherentemente difícil, pero no perdona una preparación inadecuada. El éxito depende totalmente de superar las propiedades químicas únicas que hacen que el acero inoxidable sea "inoxidable" en primer lugar.

El desafío central al unir acero inoxidable es su capa pasiva y autosellante de óxido de cromo. Esta capa invisible, que previene la oxidación, también actúa como una barrera que impide que el material de aporte de soldadura o soldadura fuerte moje y se adhiera a la superficie. Por lo tanto, todo el proceso de unión está diseñado para eliminar esta capa de óxido y evitar que se reforme.

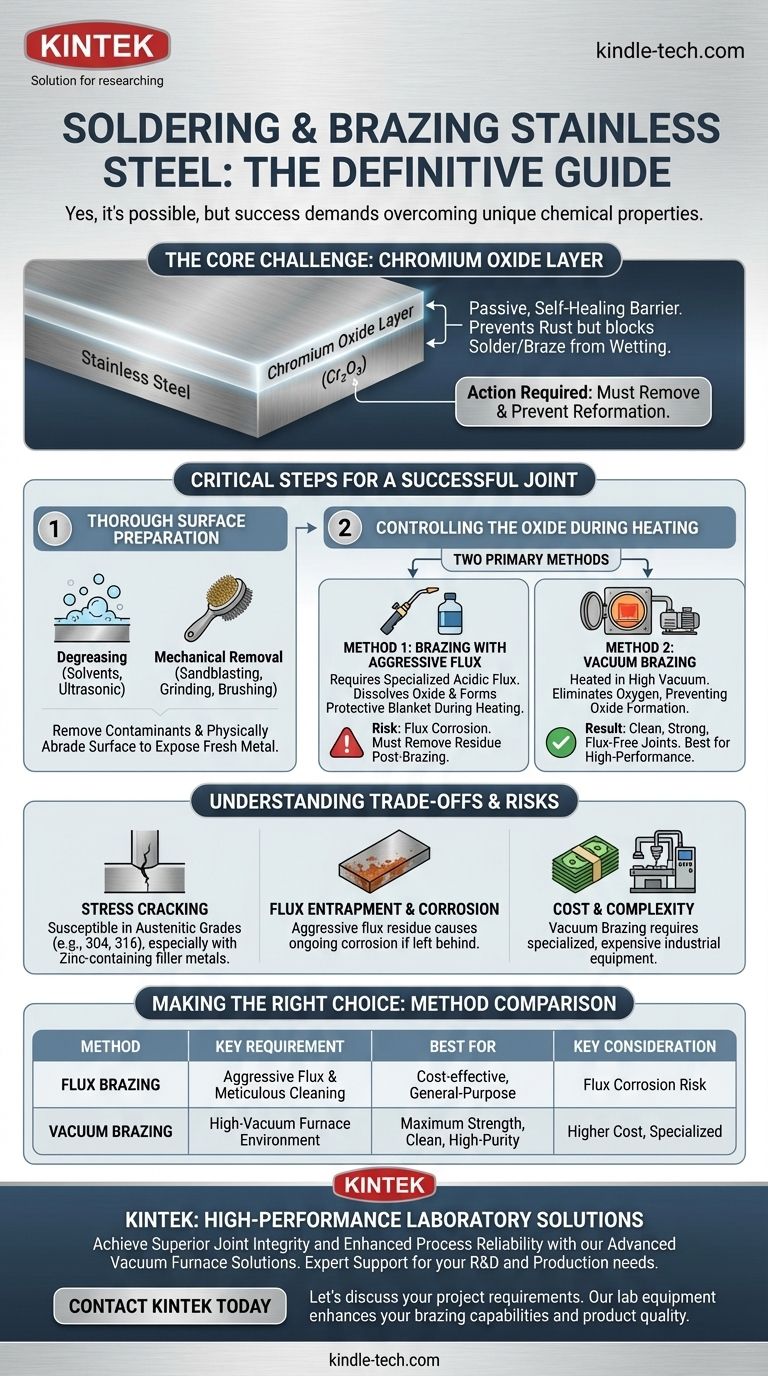

El Desafío Central: La Capa de Óxido Protectora del Acero Inoxidable

La misma razón por la que elige acero inoxidable —su resistencia a la corrosión— es el principal obstáculo que debe superar al unirlo.

¿Qué es la Capa de Óxido?

El acero inoxidable contiene cromo, que reacciona con el oxígeno del aire para formar una capa delgada, densa y transparente de óxido de cromo. Esta capa pasiva es increíblemente estable y se reforma instantáneamente si se raya o se elimina.

Por Qué Impide la Soldadura Fuerte y la Soldadura

Para que se forme una unión fuerte, el metal de aporte fundido debe "mojar" la superficie del metal base, lo que significa que debe fluir y extenderse uniformemente. La capa de óxido de cromo actúa como un revestimiento antiadherente, impidiendo que el metal de aporte entre en contacto directo con el acero que se encuentra debajo.

Los Pasos Críticos para una Unión Exitosa

Una unión exitosa de acero inoxidable se logra incluso antes de aplicar calor. La fase de preparación no es negociable y debe realizarse meticulosamente.

Paso 1: Preparación Exhaustiva de la Superficie

Primero, la superficie debe estar libre de todos los contaminantes como aceite, grasa y suciedad. Esto a menudo se realiza mediante desengrase con disolventes como acetona o alcohol. La limpieza ultrasónica puede mejorar significativamente este paso.

Después del desengrase, la propia capa de óxido debe eliminarse mecánicamente. Métodos como el chorreado de arena, el lijado o el cepillado con un cepillo de acero inoxidable abrasan físicamente la superficie y exponen el metal fresco debajo.

Paso 2: Control del Óxido Durante el Calentamiento

Una vez que la superficie está limpia, debe tener una estrategia para manejar la capa de óxido durante el proceso de calentamiento. A medida que el metal se calienta, la capa de óxido intentará reformarse rápidamente. Hay dos estrategias principales para combatir esto.

Dos Métodos Principales para Unir Acero Inoxidable

Su elección de método depende de su equipo, presupuesto y los requisitos de calidad de la unión final.

Método 1: Soldadura Fuerte con Fundente Agresivo

Para la soldadura fuerte en atmósfera estándar, se requiere un fundente especializado. A diferencia de los fundentes suaves utilizados para el cobre, los fundentes para acero inoxidable son altamente ácidos y químicamente agresivos.

Durante el calentamiento, el fundente se derrite y disuelve la capa de óxido existente. Luego forma una manta protectora líquida sobre el área de la unión, evitando que el oxígeno llegue al acero y permitiendo que el óxido se reforme.

Método 2: Soldadura Fuerte al Vacío

La soldadura fuerte al vacío es un método superior para aplicaciones de alto rendimiento. Las piezas se ensamblan y se colocan dentro de un horno, que luego se bombea a un alto vacío.

Al eliminar el oxígeno del ambiente, la capa de óxido no puede formarse durante el calentamiento. Esto permite que el metal de aporte moje perfectamente la superficie, lo que da como resultado uniones excepcionalmente limpias, fuertes y estéticamente agradables sin ningún residuo de fundente corrosivo.

Comprensión de las Compensaciones y Riesgos

Unir acero inoxidable no está exento de posibles problemas. La conciencia de estos problemas es clave para evitar fallos costosos.

El Riesgo de Fisuración por Estrés

Ciertos tipos de acero inoxidable, particularmente los grados austeníticos comunes (p. ej., 304, 316), pueden ser susceptibles a la fisuración por estrés durante la soldadura fuerte. Esto es especialmente cierto cuando se utilizan metales de aporte que contienen zinc, como algunas aleaciones de cobre-zinc.

Atrapamiento de Fundente y Corrosión

Si está utilizando el método de fundente, es absolutamente fundamental que se elimine todo el residuo de fundente después de la soldadura fuerte. Los productos químicos agresivos que hacen que el fundente sea efectivo continuarán corroiendo el acero inoxidable si se dejan en la unión.

Costo y Complejidad de la Soldadura Fuerte al Vacío

Aunque la soldadura fuerte al vacío produce resultados superiores, requiere equipo especializado y costoso. No es un proceso que se pueda realizar fácilmente en un taller pequeño y generalmente se reserva para la producción industrial o de alto valor.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el método correcto consiste en equilibrar los requisitos de rendimiento con los recursos disponibles.

- Si su enfoque principal es la máxima resistencia de la unión y un acabado limpio: La soldadura fuerte al vacío es la opción definitiva para crear uniones libres de huecos y de alta pureza sin el riesgo de corrosión por fundente.

- Si su enfoque principal es la accesibilidad y la rentabilidad para uniones de uso general: La soldadura fuerte con un fundente agresivo seleccionado correctamente y un procedimiento de postlimpieza meticuloso es un método confiable y probado.

- Si está trabajando con acero inoxidable austenítico: Preste mucha atención a la selección de su metal de aporte para evitar aleaciones conocidas por causar fisuración por estrés, y minimice siempre la tensión en la unión durante el ciclo de calentamiento y enfriamiento.

Al comprender y controlar la capa de óxido, puede crear de manera confiable uniones fuertes y duraderas en acero inoxidable.

Tabla de Resumen:

| Método | Requisito Clave | Mejor Para | Consideración Clave |

|---|---|---|---|

| Soldadura Fuerte con Fundente | Fundente agresivo y especializado y limpieza meticulosa | Uniones de uso general rentables | Riesgo de corrosión por fundente si no se elimina por completo |

| Soldadura Fuerte al Vacío | Entorno de horno de alto vacío | Uniones de máxima resistencia, limpias y de alta pureza | Mayor costo, requiere equipo especializado |

¿Necesita una Solución de Soldadura Fuerte de Alto Rendimiento para su Laboratorio?

Unir componentes de acero inoxidable requiere precisión y el equipo adecuado para garantizar uniones fuertes y libres de contaminación. KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones de hornos de vacío ideales para aplicaciones de soldadura fuerte de alta integridad.

Le ayudamos a lograr:

- Integridad Superior de la Unión: Nuestros hornos de vacío evitan la formación de óxido, lo que resulta en uniones excepcionalmente fuertes y limpias sin residuos de fundente corrosivo.

- Fiabilidad de Proceso Mejorada: Logre resultados consistentes y repetibles para sus necesidades críticas de I+D o producción.

- Soporte Experto: Nuestro equipo comprende los desafíos de unir materiales como el acero inoxidable y puede ayudarle a seleccionar la solución adecuada.

Hablemos de los requisitos de su proyecto. Contacte a KINTEK hoy mismo para obtener información sobre cómo nuestro equipo de laboratorio puede mejorar sus capacidades de soldadura fuerte y la calidad de su producto.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Qué es la oxidación en la soldadura fuerte? Cómo prevenirla para uniones fuertes y duraderas

- ¿Cuáles son las ventajas de la soldadura fuerte (brazing) sobre la soldadura por capilaridad (braze welding)? Logre juntas más fuertes, limpias y repetibles

- ¿Cuáles son los factores que afectan la resistencia de una unión soldada fuerte? Domina las 4 claves para una unión perfecta

- ¿Cómo se obtiene la mayor resistencia de la junta en la soldadura fuerte (brazing)? Domine las 3 claves para obtener enlaces metalúrgicos superiores

- ¿La soldadura fuerte requiere calor? Sí, es el catalizador para crear uniones fuertes y permanentes.