Sí, absolutamente se puede. Un horno de inducción es una herramienta muy eficaz para fundir aluminio y sus aleaciones. El proceso se basa en crear un potente campo magnético para generar calor directamente dentro del propio metal, lo que permite una fusión rápida, limpia y controlada.

Si bien un horno de inducción es uno de los mejores métodos para fundir aluminio, el éxito depende totalmente de utilizar el tipo correcto de horno. La alta conductividad eléctrica del aluminio significa que un horno estándar para fundir hierro será ineficiente; se requiere una unidad que opere a una frecuencia más alta para un rendimiento óptimo.

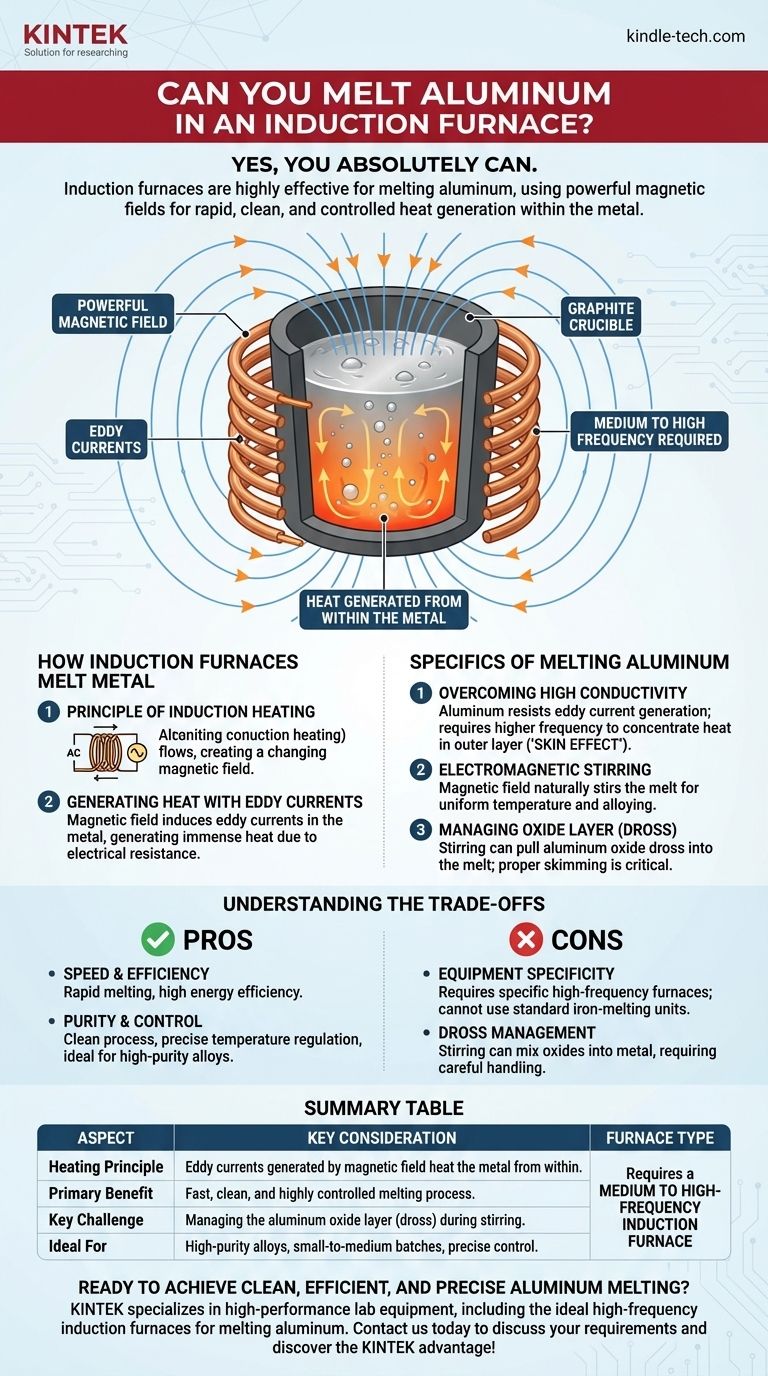

Cómo funden metal los hornos de inducción

El principio del calentamiento por inducción

Un horno de inducción utiliza una bobina de material conductor, generalmente cobre, a través de la cual se pasa una potente corriente eléctrica alterna. Esta corriente genera un campo magnético que cambia rápidamente alrededor y dentro del crisol que contiene la carga metálica.

Generación de calor con corrientes parásitas

Este campo magnético induce potentes corrientes eléctricas dentro del propio metal, conocidas como corrientes parásitas (eddy currents). Debido a la resistencia eléctrica natural del metal, estas corrientes parásitas generan un calor inmenso, lo que hace que el metal se funda de adentro hacia afuera.

Los detalles específicos de la fusión de aluminio

Superando la alta conductividad

El aluminio es un excelente conductor eléctrico, mucho más que el acero o el hierro. Esta propiedad significa que se resiste a la generación de corrientes parásitas. Para superar esto, los hornos de inducción para aluminio deben operar a una frecuencia media a alta.

Una frecuencia más alta concentra el efecto de calentamiento en una capa exterior más delgada del metal (un fenómeno conocido como el efecto piel), transfiriendo energía de manera más eficiente y permitiendo una fusión rápida. Un horno de baja frecuencia diseñado para hierro tendría dificultades para calentar el aluminio de manera efectiva.

El beneficio de la agitación electromagnética

El campo magnético que calienta el metal también crea una acción de agitación natural dentro del baño fundido. Esto es muy beneficioso para mezclar aleaciones y asegurar una temperatura y composición química uniformes en toda la colada.

Manejo de la capa de óxido (escoria)

El aluminio forma rápidamente una capa delgada y dura de óxido de aluminio en su superficie cuando se expone al aire. La acción de agitación de un horno de inducción puede arrastrar este óxido, o escoria (dross), hacia la masa fundida. Un procedimiento operativo adecuado, que incluye desnatado de la superficie antes de verter, es fundamental para prevenir estas inclusiones y asegurar una fundición de alta calidad.

Comprender las compensaciones

Ventaja: Velocidad y eficiencia

Como se mencionó, un horno de inducción del tamaño adecuado puede fundir un lote de aluminio muy rápidamente, a veces en minutos. Debido a que el calor se genera dentro del metal, se desperdicia muy poca energía calentando la cámara del horno, lo que hace que el proceso sea muy eficiente energéticamente en comparación con los métodos tradicionales alimentados por combustible.

Ventaja: Pureza y control

La fusión por inducción es un proceso excepcionalmente limpio. No hay productos de combustión que contaminen el metal. Esto, combinado con un control de temperatura digital preciso, lo convierte en la opción ideal para producir aleaciones de aluminio de alta pureza y críticas para las especificaciones.

Desventaja: Especificidad del equipo

El principal inconveniente es la necesidad del equipo adecuado. No se puede fundir aluminio de manera eficiente en un horno de baja frecuencia diseñado para la fundición de hierro a gran escala. La inversión de capital inicial para un horno de alta frecuencia puede ser significativa.

Desventaja: La gestión de la escoria es crítica

Aunque la agitación es un beneficio para la aleación, hace que la gestión de la escoria sea una preocupación constante. Si no se gestiona adecuadamente, la agitación puede provocar un producto final de menor calidad al mezclar óxidos en el metal.

Tomar la decisión correcta para su aplicación

Elegir el método de fusión correcto depende totalmente de sus objetivos específicos.

- Si su enfoque principal son las aleaciones de alta pureza y el control preciso: Un horno de inducción es la opción superior debido a su limpieza, velocidad y regulación de temperatura inigualable.

- Si su enfoque principal es fundir lotes pequeños a medianos con una rápida rotación: La velocidad de la fusión por inducción es una ventaja operativa significativa.

- Si está fundiendo varios metales en una sola instalación: Un horno de inducción de frecuencia variable moderno ofrece la flexibilidad para fundir eficientemente desde hierro hasta cobre y aluminio.

Al adaptar la frecuencia del horno a las propiedades únicas del aluminio, puede aprovechar la tecnología de inducción para obtener fusiones excepcionalmente limpias y controladas.

Tabla de resumen:

| Aspecto | Consideración clave para fundir aluminio |

|---|---|

| Tipo de horno | Requiere un horno de inducción de frecuencia media a alta |

| Principio de calentamiento | Las corrientes parásitas generadas por un campo magnético calientan el metal desde dentro |

| Beneficio principal | Proceso de fusión rápido, limpio y altamente controlado |

| Desafío clave | Manejo de la capa de óxido de aluminio (escoria) durante el proceso de agitación |

| Ideal para | Aleaciones de alta pureza, lotes pequeños a medianos y control preciso de la temperatura |

¿Listo para lograr una fusión de aluminio limpia, eficiente y precisa?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos los hornos de inducción ideales para fundir aluminio y sus aleaciones. Nuestros expertos le ayudarán a seleccionar la unidad de alta frecuencia adecuada para garantizar tiempos de fusión rápidos, pureza superior y un control exacto de la temperatura para sus necesidades específicas de laboratorio.

¡Contáctenos hoy para discutir sus requisitos de fusión de aluminio y descubrir la ventaja KINTEK!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza