Sí, absolutamente se puede fundir cobre en un horno de inducción. De hecho, los hornos de inducción son una de las tecnologías más comunes y efectivas utilizadas para fundir cobre, sus aleaciones como el latón y el bronce, y una amplia gama de otros metales no ferrosos y ferrosos. Su capacidad para generar calor intenso directamente dentro del propio cobre los hace muy eficientes y precisos para este propósito.

Un horno de inducción es una herramienta ideal para fundir cobre debido a su velocidad, eficiencia y la acción de agitación electromagnética que asegura un producto final homogéneo y de alta calidad. La clave es entender que los diferentes tipos de hornos están optimizados para diferentes escalas y requisitos de pureza.

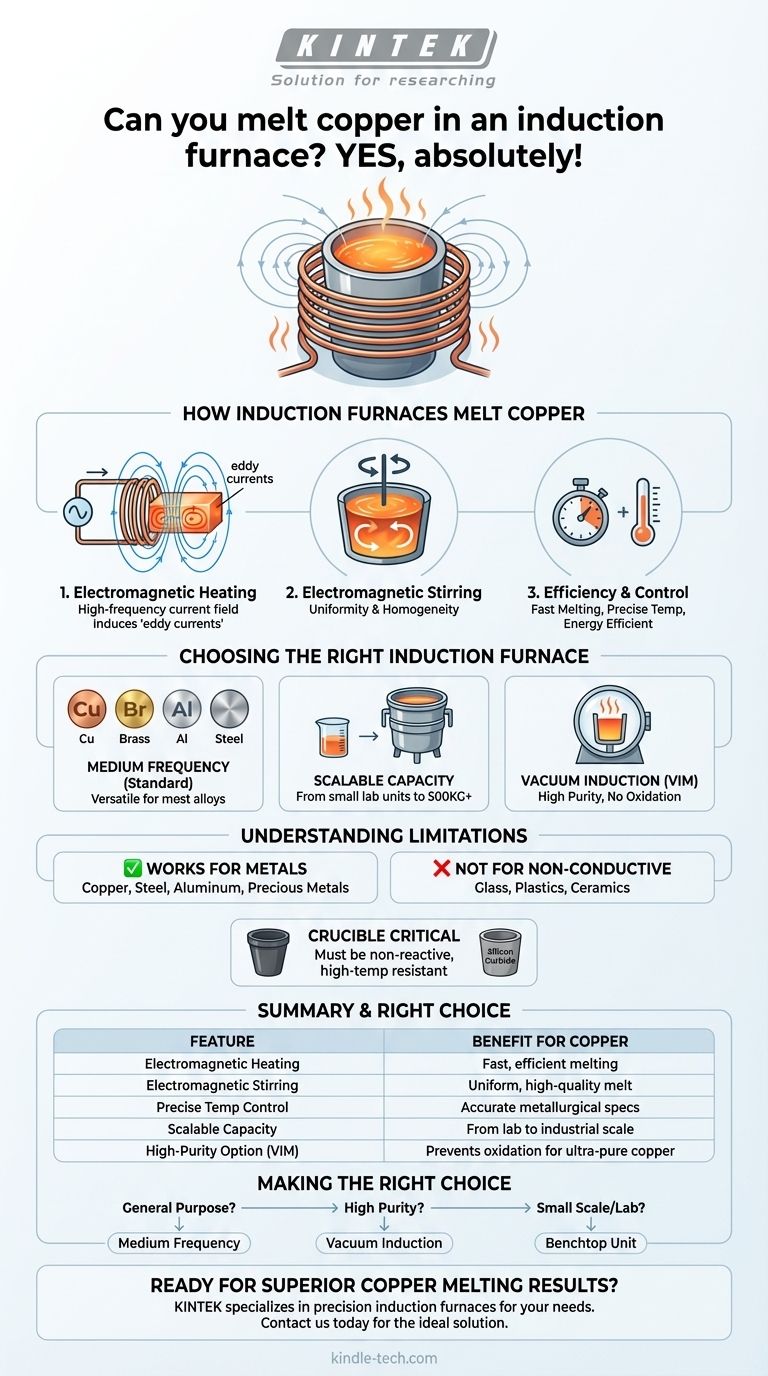

Cómo funden el cobre los hornos de inducción

El principio del calentamiento electromagnético

Un horno de inducción no utiliza una llama externa ni un elemento calefactor para fundir el metal. En cambio, se pasa una corriente eléctrica de alta frecuencia a través de una bobina de cobre que rodea un recipiente no conductor, o crisol, que contiene la carga metálica.

Esta corriente genera un campo magnético potente y alterno. El campo magnético penetra el cobre dentro del crisol e induce fuertes corrientes eléctricas en él, conocidas como corrientes de Foucault. La resistencia eléctrica inherente del cobre hace que estas corrientes de Foucault generen un calor inmenso, fundiendo el metal de adentro hacia afuera.

El beneficio de la agitación electromagnética

Una ventaja significativa de la fusión por inducción es la acción de agitación natural creada por las fuerzas magnéticas. Este movimiento constante y suave asegura que el cobre fundido sea uniforme en temperatura.

Esto es especialmente crítico al crear aleaciones. La acción de agitación garantiza que las adiciones como el zinc (para latón) o el estaño (para bronce) se mezclen completamente, dando como resultado una fusión completamente homogénea y de alta calidad.

Eficiencia y control

Debido a que el calor se genera directamente dentro de la carga de cobre, el proceso es extremadamente rápido y energéticamente eficiente. Se pierde muy poco calor residual al medio ambiente en comparación con los hornos alimentados por combustible. Esto también permite un control de temperatura muy preciso, lo cual es vital para cumplir con las especificaciones metalúrgicas.

Elegir el horno de inducción adecuado

Los hornos de frecuencia media son el estándar

Para la mayoría de las aplicaciones de cobre y metales no ferrosos, los hornos de inducción de frecuencia media son el estándar de la industria. Como se señala en las especificaciones de fundición, estos sistemas están diseñados específicamente para fundir eficientemente materiales como cobre, latón, aluminio, oro y plata.

Adaptar la capacidad a sus necesidades

La tecnología de inducción es altamente escalable. Los hornos están disponibles en una amplia gama de tamaños, desde pequeñas unidades de sobremesa con una capacidad de unos pocos kilogramos para laboratorios o joyeros, hasta unidades industriales capaces de fundir 500 kg o más por lote.

Inducción al vacío para alta pureza

Para aplicaciones que exigen la máxima pureza, como en la electrónica o la industria aeroespacial, se utiliza un horno de fusión por inducción al vacío (VIM). Este horno especializado opera al vacío para evitar que el cobre fundido reaccione con el oxígeno o el nitrógeno del aire, lo que podría introducir impurezas.

Comprender las limitaciones

Un amplio espectro de metales

La versatilidad de un horno de inducción es una fortaleza principal. El mismo horno utilizado para cobre generalmente se puede usar para fundir acero, acero inoxidable, aluminio y metales preciosos. Simplemente requiere ajustar la configuración de potencia y asegurarse de tener el crisol correcto para la temperatura objetivo.

No apto para materiales no conductores

El principio central del calentamiento por inducción se basa en que el material sea un conductor eléctrico. Por lo tanto, es completamente inadecuado para fundir materiales no metálicos como vidrio, plásticos o cerámicas. Estos materiales requieren diferentes tecnologías, como un horno mufla, que se basa en el calor radiante.

La selección del crisol es crítica

El crisol que contiene el cobre fundido debe ser capaz de soportar temperaturas extremas sin reaccionar con el metal. También debe ser un aislante eléctrico para que no se caliente por sí mismo. Materiales como grafito, carburo de silicio o arcilla-grafito son opciones comunes para fundir cobre.

Tomar la decisión correcta para su aplicación

Elegir el horno correcto depende de los objetivos específicos de su proyecto.

- Si su enfoque principal es la fusión versátil y de propósito general: Un horno de inducción de frecuencia media estándar proporciona el mejor equilibrio entre eficiencia y flexibilidad para cobre, latón, aluminio y acero.

- Si su enfoque principal es producir cobre de alta pureza o aleaciones reactivas: Es necesario un horno de inducción al vacío para evitar la contaminación por gases atmosféricos.

- Si su enfoque principal es la fundición a pequeña escala o la investigación de laboratorio: Un horno de inducción de sobremesa de pequeña capacidad (3-15 kg) es una solución rentable y altamente capaz.

Al comprender estos principios, puede seleccionar con confianza la tecnología de inducción adecuada para sus necesidades específicas de fusión de cobre.

Tabla de resumen:

| Característica | Beneficio para la fusión de cobre |

|---|---|

| Calentamiento electromagnético | El calor se genera directamente dentro del cobre para una fusión rápida y eficiente. |

| Agitación electromagnética | Crea una fusión uniforme y homogénea, esencial para aleaciones de calidad. |

| Control preciso de la temperatura | Permite cumplir con especificaciones metalúrgicas precisas. |

| Capacidad escalable | Disponible desde pequeñas unidades de sobremesa hasta grandes hornos industriales (500 kg o más). |

| Opción de alta pureza (VIM) | La fusión por inducción al vacío previene la oxidación para obtener cobre ultrapuro. |

¿Listo para lograr resultados superiores en la fusión de cobre?

KINTEK se especializa en equipos de laboratorio de precisión, incluidos hornos de inducción perfectamente adecuados para fundir cobre, latón, bronce y otros metales no ferrosos. Ya sea que necesite una unidad de sobremesa versátil para I+D o un sistema de alta capacidad para producción, nuestras soluciones ofrecen la eficiencia, el control y la calidad que usted requiere.

¡Contáctenos hoy para discutir su aplicación específica y encontrar el horno de inducción ideal para las necesidades de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza