Sí, se puede fundir acero utilizando calentamiento por inducción. Este método no solo es posible, sino que es un proceso industrial ampliamente utilizado para crear aleaciones de alta pureza y piezas de acero fundido. A diferencia de un horno tradicional que utiliza llamas externas o elementos calefactores, la inducción genera calor intenso directamente dentro del propio acero al aprovechar potentes campos magnéticos que cambian rápidamente.

La fusión por inducción es un proceso sin contacto que convierte eficazmente el acero en su propio elemento calefactor. Su éxito se basa en un sistema diseñado con precisión que entrega una inmensa potencia eléctrica a una frecuencia específica para superar el alto punto de fusión del acero de manera limpia y controlada.

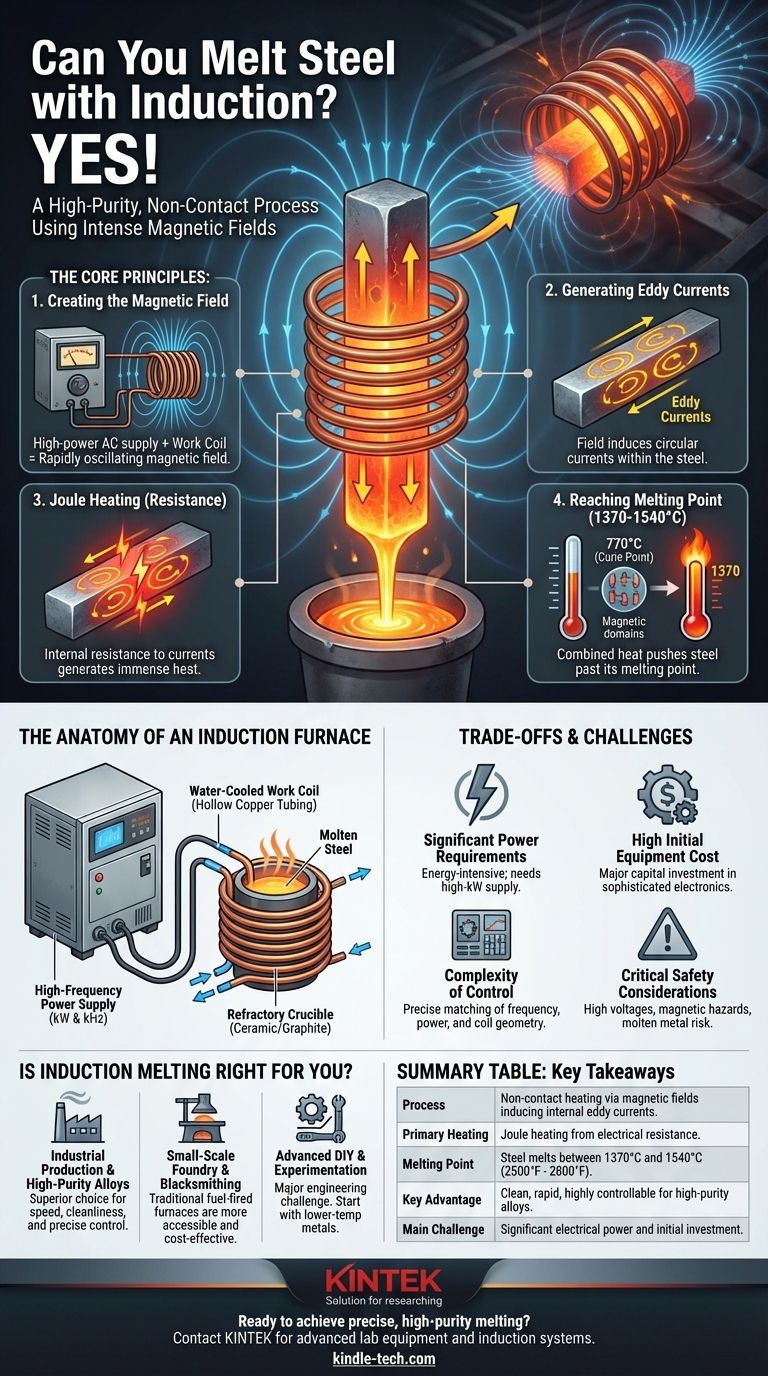

Los principios fundamentales: Cómo la inducción convierte el acero en líquido

Para entender la fusión por inducción, primero debe comprender que es fundamentalmente un proceso eléctrico, no térmico en el sentido convencional. El calor es un subproducto de las corrientes eléctricas inducidas dentro del metal.

Creación del campo magnético

El proceso comienza con una fuente de alimentación de CA de alta potencia conectada a una bobina de cobre, conocida como bobina de trabajo. Cuando una corriente alterna de alta frecuencia fluye a través de esta bobina, genera un campo magnético potente y que oscila rápidamente en el espacio dentro y alrededor de la bobina.

Generación de calor a través de corrientes de Foucault

Cuando un material conductor como el acero se coloca dentro de este campo magnético, el campo induce pequeñas corrientes eléctricas circulares dentro del metal. Estas se llaman corrientes de Foucault. A medida que estas corrientes giran a través del acero, encuentran resistencia eléctrica, lo que genera un calor inmenso, un fenómeno conocido como calentamiento Joule.

El papel de la histéresis magnética

Para materiales magnéticos como el acero, existe un efecto de calentamiento secundario. El campo magnético que se invierte rápidamente obliga a los dominios magnéticos dentro del acero a alternar miles de millones de veces por segundo. Esta fricción interna también genera un calor significativo. Sin embargo, este efecto cesa una vez que el acero alcanza su temperatura de Curie (alrededor de 770 °C / 1420 °F) y pierde sus propiedades magnéticas.

Alcanzando el punto de fusión

La combinación del intenso calentamiento Joule de las corrientes de Foucault y el calentamiento inicial de la histéresis eleva rápidamente la temperatura del acero. Al suministrar suficiente potencia, el sistema puede llevar rápidamente el acero más allá de su punto de fusión (que oscila entre 1370 y 1540 °C / 2500 y 2800 °F) hasta que se funde por completo.

La anatomía de un horno de inducción

Un sistema capaz de fundir acero es más que una simple bobina. Es un conjunto cuidadosamente equilibrado de componentes industriales, cada uno con una función crítica.

La fuente de alimentación de alta frecuencia

Este es el corazón del sistema. Toma la energía eléctrica estándar y la convierte en la salida de alta corriente y alta frecuencia necesaria para alimentar la bobina de trabajo. La potencia (medida en kilovatios, kW) determina la velocidad de calentamiento, mientras que la frecuencia (medida en kilohercios, kHz) influye en la profundidad de calentamiento.

La bobina de trabajo refrigerada por agua

La bobina de trabajo en sí está casi siempre hecha de tubos de cobre huecos. Las inmensas corrientes que fluyen a través de ella generan su propio calor, lo que requiere un flujo constante de agua de refrigeración para evitar que la bobina se derrita mucho antes que el acero. La forma de la bobina está diseñada para maximizar el acoplamiento del campo magnético con el acero para una mejor eficiencia.

El crisol refractario

El acero fundido debe mantenerse en un recipiente. Este recipiente, o crisol, debe estar hecho de un material refractario como cerámica o grafito. Debe ser capaz de soportar temperaturas extremas y choques térmicos, al mismo tiempo que es "transparente" al campo magnético, permitiendo que la energía lo atraviese y caliente el acero directamente.

Comprendiendo las compensaciones y los desafíos

Aunque potente, la fusión por inducción no es una solución universal. Viene con requisitos y limitaciones específicos que son importantes de entender.

Requisitos de potencia significativos

La fusión de acero es un proceso increíblemente intensivo en energía. Un calentador de inducción a pequeña escala, para aficionados, capaz de fundir unos pocos gramos de aluminio es órdenes de magnitud menos potente que un horno industrial necesario para fundir varios kilogramos de acero. Estos sistemas requieren fuentes de alimentación de alta potencia en kilovatios e infraestructura eléctrica robusta.

Alto costo inicial del equipo

Los hornos de inducción profesionales son una inversión de capital importante. La sofisticada electrónica de potencia, las bobinas enrolladas y refrigeradas con precisión y los crisoles duraderos representan costos iniciales significativos en comparación con las forjas o hornos de combustible más simples.

La complejidad del control

La fusión por inducción eficaz es una ciencia. La frecuencia, el nivel de potencia y la geometría de la bobina del sistema deben coincidir cuidadosamente con la masa, la forma y el tipo de acero que se está fundiendo. Una configuración incorrecta conduce a una baja eficiencia o incluso puede dañar el equipo.

Consideraciones críticas de seguridad

Los peligros son significativos y deben respetarse. El sistema funciona con altos voltajes y corrientes, los campos magnéticos pueden calentar objetos metálicos (como joyas o herramientas) de forma inesperada, y una falla podría resultar en la liberación catastrófica de metal fundido.

¿Es la fusión por inducción adecuada para su objetivo?

Decidir si usar la inducción depende completamente de su objetivo, presupuesto y escala.

- Si su enfoque principal es la producción industrial o la fundición de alta pureza: La inducción es una opción superior, que ofrece una velocidad, limpieza y control inigualables sobre la aleación final.

- Si su enfoque principal es el trabajo de fundición a pequeña escala o la herrería: Un horno tradicional de gas o coque es mucho más accesible y rentable para calentar y fundir cantidades más pequeñas de metal.

- Si su enfoque principal es el bricolaje avanzado o la experimentación electrónica: Tenga en cuenta que la fusión de acero es un desafío de ingeniería importante. Comience con metales de baja temperatura como el estaño o el aluminio para comprender los principios de forma segura antes de considerar la inmensa potencia necesaria para el acero.

En última instancia, dominar la fusión por inducción consiste en controlar el electromagnetismo para entregar con precisión grandes cantidades de energía exactamente donde se necesita.

Tabla resumen:

| Aspecto | Conclusión clave |

|---|---|

| Proceso | Calentamiento sin contacto mediante campos magnéticos que inducen corrientes de Foucault internas en el acero. |

| Calentamiento primario | Calentamiento Joule por resistencia eléctrica a las corrientes inducidas. |

| Punto de fusión | El acero se funde entre 1370 °C y 1540 °C (2500 °F - 2800 °F). |

| Ventaja clave | Proceso limpio, rápido y altamente controlable, ideal para aleaciones de alta pureza. |

| Desafío principal | Requiere una potencia eléctrica significativa y una inversión inicial sustancial en equipos. |

¿Listo para lograr una fusión precisa y de alta pureza en su laboratorio o instalación de producción? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de fusión por inducción. Nuestros expertos pueden ayudarle a seleccionar la solución adecuada para sus requisitos específicos de acero o aleación, garantizando eficiencia, seguridad y resultados superiores. Contacte a nuestro equipo hoy para discutir su proyecto y descubrir cómo KINTEK puede impulsar su innovación.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Qué tan caliente se pone un calentador de inducción magnética? Logre temperaturas precisas de 100°C a 3000°C

- ¿Qué tan caliente puede llegar un horno de inducción? La verdad sobre los límites de temperatura extremos

- ¿Cuáles son las limitaciones del horno de inducción? Comprensión de las restricciones operativas y metalúrgicas

- ¿Cómo funciona un horno de inducción Inductotherm? Descubra el poder de la fusión de metales limpia y eficiente

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento

- ¿Cómo se puede calcular el total de kilovatios-hora (kWh) necesarios para un proceso de fusión? Domina tu estimación de energía

- ¿Para qué se utilizan las bobinas de inducción? Calentamiento de precisión para endurecimiento de metales, soldadura fuerte y forja

- ¿Se puede calentar el oro por inducción? Sí, con el sistema de alta frecuencia adecuado.