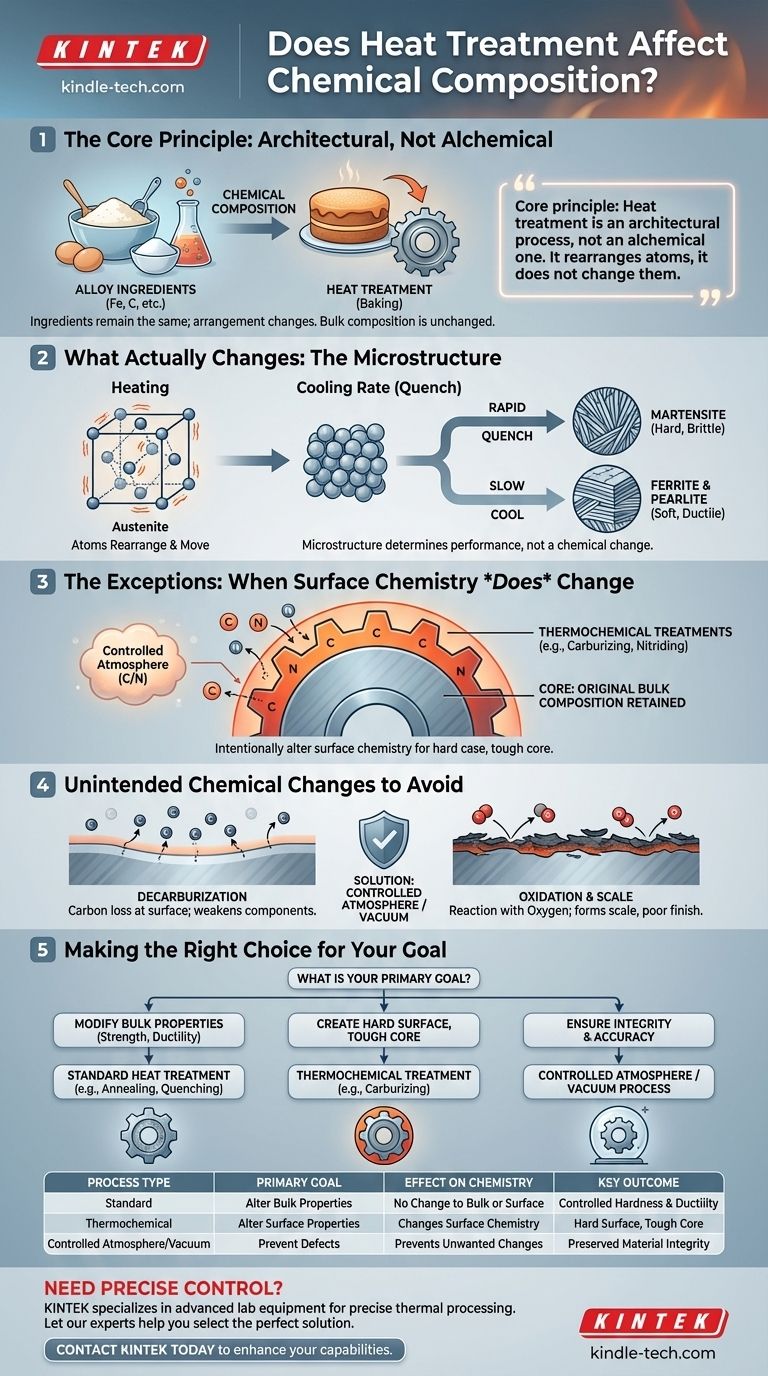

En casi todos los casos estándar, la respuesta es no. Los procesos de tratamiento térmico convencionales como el recocido, el temple y el revenido están diseñados para alterar las propiedades físicas y mecánicas de un metal —como la dureza y la ductilidad— cambiando su microestructura interna, no su composición química fundamental a granel. Los ingredientes elementales de la aleación permanecen iguales en todo su núcleo.

El principio fundamental a entender es que el tratamiento térmico es un proceso arquitectónico, no alquímico. Reorganiza los átomos existentes en diferentes estructuras cristalinas para cambiar el rendimiento del material, pero no cambia los átomos en sí.

Lo que realmente cambia el tratamiento térmico: la microestructura

El verdadero propósito del tratamiento térmico es manipular la estructura interna de un material a nivel microscópico. Este cambio en la estructura es lo que produce cambios drásticos en el comportamiento final de la pieza.

De los ingredientes a la estructura interna

Piense en la composición química como una lista de ingredientes para un pastel: harina, azúcar, huevos. Estos son los elementos de la aleación, como el hierro y el carbono en el acero.

El tratamiento térmico es el proceso de horneado. Al controlar la temperatura y el tiempo, usted determina la textura final del pastel, ya sea ligero y esponjoso o denso y duro. Los ingredientes no han cambiado, pero su disposición sí.

El papel de las redes cristalinas

Los metales son sólidos cristalinos, lo que significa que sus átomos están dispuestos en un patrón repetitivo y ordenado llamado red cristalina.

La aplicación de calor da a estos átomos la energía para moverse y reorganizarse en diferentes estructuras de red. Para el acero, calentarlo permite que el hierro y el carbono formen una estructura llamada austenita.

El impacto de la velocidad de enfriamiento

La forma en que se enfría el metal (temple) desde este estado de alta temperatura "congela" una estructura particular en su lugar.

Un temple rápido atrapa los átomos de carbono, formando una estructura dura y frágil llamada martensita. Un enfriamiento lento permite que los átomos se reorganicen en estructuras más blandas y dúctiles como la ferrita y la perlita. Así es como la misma pieza de acero puede hacerse extremadamente dura o relativamente blanda sin alterar su fórmula química.

Las excepciones: cuando la química de la superficie sí cambia

Si bien la química a granel permanece constante, ciertos procesos especializados, conocidos como tratamientos termoquímicos, están diseñados específicamente para alterar la composición química de la superficie del material.

Endurecimiento superficial (carburización)

La carburización es una forma común de endurecimiento superficial donde una pieza de acero se calienta en una atmósfera rica en carbono (como gas monóxido de carbono).

Este proceso fuerza intencionalmente a los átomos de carbono a difundirse en la superficie del acero, aumentando significativamente la concentración de carbono en la capa exterior. El resultado es una pieza con una "caja" dura y resistente al desgaste y un núcleo más blando y tenaz.

Nitruro y Carbonitruración

Similar a la carburización, la nitruración introduce átomos de nitrógeno en la superficie del acero, mientras que la carbonitruración introduce tanto carbono como nitrógeno.

Estos procesos crean una capa superficial extremadamente dura sin la necesidad del temple rápido requerido después de la carburización, lo que reduce el riesgo de distorsión.

La distinción clave: a granel frente a la superficie

Es fundamental recordar que en estos tratamientos termoquímicos, solo se altera la química de la superficie. El núcleo del material conserva su composición química original. Esta naturaleza de doble propiedad es precisamente el objetivo de la ingeniería.

Cambios químicos no deseados a evitar

A veces, pueden ocurrir cambios químicos durante el tratamiento térmico que son indeseables. Estos son típicamente el resultado de la reacción de la superficie del material con la atmósfera del horno a altas temperaturas.

El riesgo de descarburización

La descarburización es la pérdida de carbono de la superficie del acero. Si la atmósfera del horno contiene oxígeno, puede reaccionar con el carbono de la superficie de la pieza y eliminarlo.

Esto deja una capa exterior blanda y debilitada, lo que puede ser catastrófico para componentes que dependen de la dureza superficial, como engranajes o cojinetes.

Oxidación y formación de cascarilla

A altas temperaturas, la superficie del metal puede reaccionar directamente con el oxígeno, formando una capa oscura y escamosa de óxido metálico conocida como cascarilla.

Esta cascarilla representa una pérdida de material base y resulta en un mal acabado superficial e imprecisión dimensional.

La importancia del control de la atmósfera

Para evitar estas reacciones químicas no deseadas, el tratamiento térmico moderno a menudo se realiza en atmósferas controladas (como nitrógeno o argón) o en vacío. Esto protege la superficie de la pieza y asegura que los únicos cambios que ocurren son los microestructurales deseados.

Tomar la decisión correcta para su objetivo

La selección del proceso correcto depende completamente de si su objetivo es cambiar toda la pieza de manera uniforme o crear una superficie especializada.

- Si su enfoque principal es modificar propiedades a granel como la resistencia general, la tenacidad o la ductilidad: Necesita un tratamiento térmico estándar como recocido, normalizado, temple o revenido. Estos procesos no alterarán la química central del material.

- Si su enfoque principal es crear una superficie dura y resistente al desgaste mientras mantiene un núcleo tenaz: Requiere un tratamiento termoquímico como carburización, nitruración o carbonitruración, que cambia deliberadamente la composición química de la superficie.

- Si su enfoque principal es garantizar la integridad del material y la precisión dimensional: Su proceso debe incluir un control preciso de la atmósfera o del vacío para evitar reacciones químicas no deseadas y dañinas como la descarburización y la oxidación.

En última instancia, comprender esta distinción entre reorganizar la estructura interna y alterar la química de la superficie es la clave para dominar las propiedades de los materiales a través del tratamiento térmico.

Tabla resumen:

| Tipo de proceso | Objetivo principal | Efecto sobre la química | Resultado clave |

|---|---|---|---|

| Estándar (ej., Recocido, Revenido) | Alterar propiedades a granel | Sin cambio en la masa o la superficie | Dureza y ductilidad controladas |

| Termoquímico (ej., Carburización) | Alterar propiedades de la superficie | Cambia la química de la superficie | Superficie dura, núcleo tenaz |

| Atmósfera controlada/Vacío | Prevenir defectos | Previene cambios no deseados | Integridad del material preservada |

¿Necesita un control preciso sobre las propiedades de su material? El proceso de tratamiento térmico adecuado es fundamental para lograr el equilibrio perfecto de dureza, resistencia y durabilidad en sus componentes. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para un procesamiento térmico preciso, desde hornos estándar hasta sistemas de atmósfera controlada.

Deje que nuestros expertos le ayuden a seleccionar la solución perfecta para las necesidades específicas de su laboratorio. Contacte con KINTEK hoy mismo para discutir cómo podemos mejorar sus capacidades de prueba y procesamiento de materiales.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Cuáles son las ventajas del endurecimiento al vacío? Logre una precisión y limpieza superiores para componentes críticos

- ¿Qué es un horno de vacío? La guía definitiva para el procesamiento térmico sin contaminación

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo