En resumen, el PECVD opera en condiciones de vacío, típicamente en el rango de baja presión, no a presión atmosférica. El uso de vacío es una característica definitoria del proceso, que permite la creación de un plasma y asegura la deposición de películas delgadas de alta calidad a temperaturas más bajas que otros métodos.

La decisión de utilizar un vacío de baja presión en el PECVD no es solo por limpieza; es un requisito fundamental para generar un plasma estable. Este plasma proporciona la energía de reacción, permitiendo el crecimiento de películas de alta calidad en sustratos que no pueden soportar altas temperaturas.

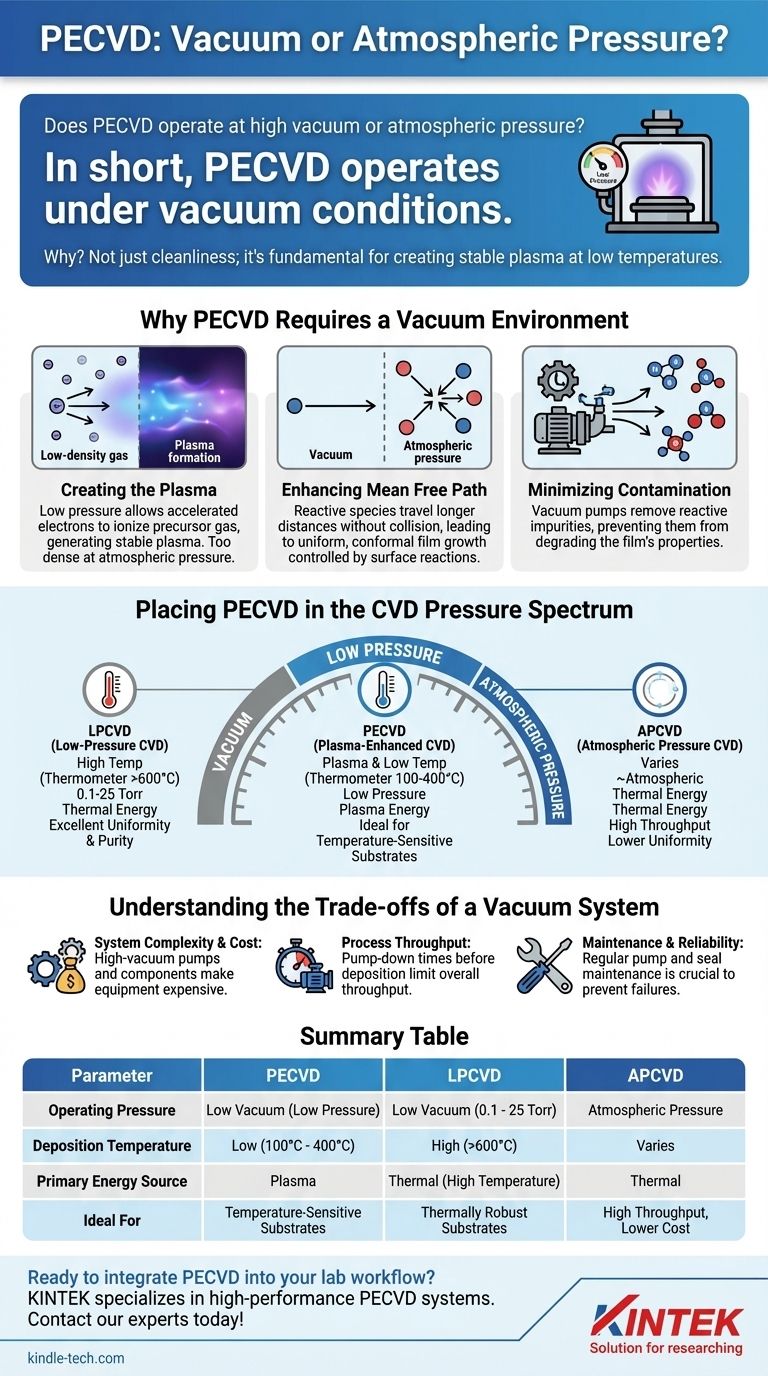

Por qué el PECVD requiere un entorno de vacío

El sistema de vacío es el corazón de una herramienta PECVD. Su propósito va mucho más allá de simplemente eliminar el aire; crea las condiciones físicas precisas necesarias para que el proceso funcione.

Creación del plasma

Un plasma estable y uniforme solo puede generarse a baja presión. El vacío reduce la densidad de las moléculas de gas en la cámara.

Esto permite que los electrones, acelerados por el campo eléctrico, ganen suficiente energía para ionizar las moléculas del gas precursor al chocar. A presión atmosférica, el gas es demasiado denso y estas colisiones ocurrirían con demasiada frecuencia, impidiendo que el plasma se forme.

Mejora del camino libre medio

El camino libre medio es la distancia promedio que una partícula recorre antes de chocar con otra partícula. En un entorno de baja presión, esta distancia es significativamente mayor.

Esto permite que las especies químicas reactivas creadas en el plasma viajen a la superficie del sustrato con menos colisiones en fase gaseosa. El resultado es una película más uniforme y conforme, ya que la deposición es controlada por reacciones superficiales, no por encuentros aleatorios en el gas.

Minimización de la contaminación

Como señalan las referencias, los sistemas de vacío utilizan bombas mecánicas y moleculares para eliminar gases atmosféricos como nitrógeno, oxígeno y vapor de agua.

Estas especies ambientales son altamente reactivas y, de lo contrario, se incorporarían a la película en crecimiento como impurezas. Dicha contaminación puede degradar gravemente las propiedades eléctricas, ópticas y mecánicas de la película.

Ubicación del PECVD en el espectro de presión del CVD

La deposición química de vapor (CVD) es una familia de procesos, cada uno optimizado para diferentes aplicaciones mediante el control de la presión y la temperatura. Comprender dónde encaja el PECVD proporciona un contexto crítico.

CVD a presión atmosférica (APCVD)

Como su nombre indica, el APCVD opera a o cerca de la presión atmosférica estándar. Esto simplifica el equipo y permite un alto rendimiento. Sin embargo, la alta presión a menudo conduce a reacciones en fase gaseosa, lo que puede crear partículas y resultar en películas de menor calidad y menos uniformes.

CVD a baja presión (LPCVD)

El LPCVD opera en vacío, típicamente entre 0.1 y 25 Torr. Esta baja presión mejora la uniformidad y pureza de la película en comparación con el APCVD. Sin embargo, el LPCVD depende exclusivamente de altas temperaturas (a menudo >600°C) para proporcionar la energía necesaria para descomponer los gases precursores e impulsar la reacción superficial.

CVD asistido por plasma (PECVD)

El PECVD opera en un rango de baja presión similar al LPCVD. La diferencia crucial es su uso de plasma. La energía del plasma, en lugar de la energía térmica, impulsa la reacción.

Esto permite temperaturas de deposición significativamente más bajas (típicamente 100-400°C), lo que hace que el PECVD sea ideal para depositar películas en sustratos que no pueden tolerar el alto calor del LPCVD, como plásticos u obleas de silicio completamente procesadas con capas metálicas.

Comprendiendo las ventajas y desventajas de un sistema de vacío

Aunque es esencial, el uso de vacío introduce desafíos específicos de ingeniería y proceso.

Complejidad y costo del sistema

La integración de sistemas de alto vacío, incluyendo costosas bombas secas y bombas moleculares, junto con manómetros y válvulas asociados, hace que el equipo PECVD sea significativamente más complejo y costoso que los sistemas atmosféricos.

Rendimiento del proceso

Antes de cada deposición, la cámara debe ser evacuada a la presión objetivo, un paso que lleva tiempo. Este ciclo de evacuación, junto con la limpieza de la cámara, puede limitar el rendimiento general de obleas en comparación con los procesos atmosféricos continuos o de ciclo más rápido.

Mantenimiento y fiabilidad

Los componentes de vacío, particularmente las bombas y los sellos, requieren un mantenimiento regular. Representan un punto común de falla en los equipos semiconductores, lo que exige un riguroso programa de mantenimiento preventivo para asegurar una operación confiable.

Tomando la decisión correcta para su objetivo

La elección entre las técnicas de deposición es siempre una función de su objetivo final. La presión de operación es una consecuencia directa del equilibrio que necesita establecer entre la calidad de la película, las limitaciones de temperatura y el costo.

- Si su enfoque principal es el alto rendimiento y el bajo costo: el APCVD puede ser adecuado para aplicaciones donde la pureza y uniformidad de la película no son la máxima prioridad.

- Si su enfoque principal es la máxima pureza y uniformidad de la película en un sustrato térmicamente robusto: el LPCVD es la elección clásica, ya que su proceso de alta temperatura ofrece excelentes propiedades del material.

- Si su enfoque principal es depositar películas de calidad en sustratos sensibles a la temperatura: el PECVD es la solución definitiva, ya que su uso de plasma dentro de un vacío permite el procesamiento a baja temperatura sin sacrificar la calidad de la película.

En última instancia, comprender el papel de la presión es fundamental para seleccionar la tecnología de deposición que se alinee con sus requisitos específicos de material y dispositivo.

Tabla resumen:

| Parámetro | PECVD | LPCVD | APCVD |

|---|---|---|---|

| Presión de operación | Vacío bajo (baja presión) | Vacío bajo (0.1 - 25 Torr) | Presión atmosférica |

| Temperatura de deposición | Baja (100°C - 400°C) | Alta (>600°C) | Varía |

| Fuente de energía primaria | Plasma | Térmica (alta temperatura) | Térmica |

| Ideal para | Sustratos sensibles a la temperatura | Sustratos térmicamente robustos | Alto rendimiento, menor costo |

¿Listo para integrar el PECVD en el flujo de trabajo de su laboratorio?

KINTEK se especializa en proporcionar sistemas PECVD de alto rendimiento y equipos de laboratorio adaptados a sus necesidades específicas de investigación y producción. Nuestra experiencia garantiza que logre una calidad superior de película delgada en sustratos sensibles a la temperatura, mejorando el rendimiento de su dispositivo y acelerando su tiempo de comercialización.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones PECVD pueden avanzar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales