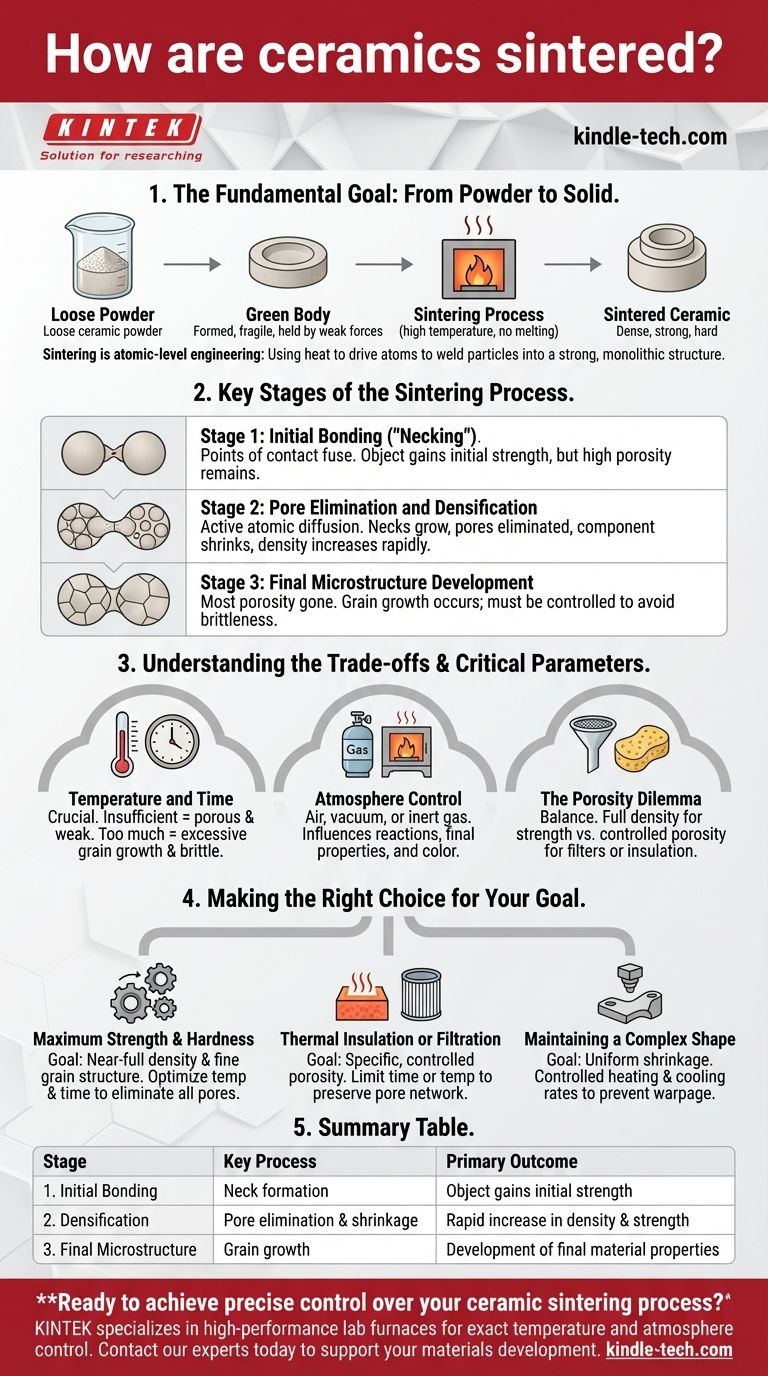

En esencia, la sinterización cerámica es un proceso de alta temperatura que transforma un polvo compactado en un objeto sólido y denso. Lo logra no fundiendo el material, sino utilizando el calor para forzar a las partículas individuales a fusionarse, eliminando los espacios vacíos entre ellas. Este proceso es lo que confiere a las cerámicas su característica resistencia, dureza y estabilidad.

La sinterización es fundamentalmente un proceso de ingeniería a nivel atómico. Utiliza calor cuidadosamente controlado por debajo del punto de fusión del material para impulsar el movimiento de los átomos entre las partículas, soldándolas eficazmente en una estructura monolítica fuerte con propiedades específicas y deseadas.

El objetivo fundamental: del polvo al sólido

El camino desde un polvo suelto hasta un componente cerámico de alto rendimiento se define por el proceso de sinterización. Es el paso crítico que convierte una forma frágil en un producto final duradero.

El punto de partida: el "cuerpo verde"

Antes de la sinterización, el polvo cerámico se forma primero en la forma deseada utilizando métodos como el prensado o la fundición. Este objeto inicial y frágil se conoce como "cuerpo verde". Tiene la forma correcta pero carece de resistencia mecánica significativa porque las partículas solo están unidas por fuerzas débiles.

La fuerza impulsora: calor y difusión atómica

Cuando el cuerpo verde se calienta en un horno, los átomos dentro de las partículas cerámicas ganan energía térmica. Esta energía les permite moverse, o difundirse, a través de los límites de las partículas vecinas. Este movimiento atómico es el motor de la sinterización.

El resultado: densificación y contracción

A medida que los átomos migran para llenar los huecos y crear enlaces entre las partículas, los espacios vacíos (poros) se encogen y se eliminan gradualmente. Esto hace que todo el componente se encoja y se vuelva significativamente más denso. Es esta densificación la que confiere resistencia, dureza y otras propiedades críticas a la pieza cerámica final.

Las etapas clave del proceso de sinterización

La sinterización no es un evento único, sino una progresión a través de etapas distintas, cada una contribuyendo a la microestructura final de la cerámica.

Etapa 1: Unión inicial ("Formación de cuello")

En las primeras etapas del calentamiento, los puntos de contacto entre las partículas individuales comienzan a fusionarse. Esto crea pequeños puentes, o "cuellos", entre las partículas. El objeto comienza a ganar algo de resistencia, pero la porosidad sigue siendo muy alta.

Etapa 2: Eliminación de poros y densificación

A medida que aumentan la temperatura y el tiempo, la difusión atómica se vuelve mucho más activa. Los cuellos entre las partículas crecen, acercando los centros de las partículas. Esta es la etapa principal donde se eliminan los poros, el componente se encoge y la densidad aumenta rápidamente.

Etapa 3: Desarrollo de la microestructura final

En la etapa final, la mayor parte de la porosidad ha sido eliminada. El proceso principal se convierte en el crecimiento de grano, donde los granos cristalinos más pequeños se fusionan para convertirse en otros más grandes. Esta etapa debe controlarse cuidadosamente, ya que un crecimiento excesivo del grano a veces puede debilitar la cerámica final.

Comprensión de las compensaciones y los parámetros críticos

Lograr las propiedades deseadas en una cerámica no es automático; requiere un control preciso sobre el proceso de sinterización. El resultado es una consecuencia directa del equilibrio de varias variables críticas.

Temperatura y tiempo: un acto de equilibrio

Los parámetros más cruciales son la temperatura y el tiempo. Un calor o tiempo insuficientes darán como resultado una pieza porosa y débil. Sin embargo, un exceso de calor o tiempo puede conducir a un crecimiento excesivo del grano, lo que puede hacer que la cerámica sea quebradiza. El ciclo ideal está diseñado para lograr la máxima densificación con un tamaño de grano final óptimo.

Control de la atmósfera

La atmósfera gaseosa dentro del horno (por ejemplo, aire, vacío o un gas inerte como el argón) puede influir significativamente en el resultado. Puede prevenir reacciones químicas no deseadas o promover otras específicas, impactando directamente las propiedades finales del material e incluso su color.

El dilema de la porosidad

Aunque el objetivo suele ser eliminar toda la porosidad, a veces se desea un nivel controlado de porosidad para aplicaciones como filtros o aislamiento térmico. El control experto sobre el ciclo de sinterización permite a los fabricantes detener el proceso en el punto preciso para lograr una densidad específica y deseada.

Tomar la decisión correcta para su objetivo

El control del proceso de sinterización permite la ingeniería de cerámicas adaptadas a aplicaciones específicas. El enfoque del proceso cambia según el objetivo principal del componente final.

- Si su objetivo principal es la máxima resistencia y dureza: El objetivo es lograr una densidad casi total y una estructura de grano fino y uniforme optimizando la temperatura y el tiempo para eliminar prácticamente todos los poros.

- Si su objetivo principal es el aislamiento térmico o la filtración: El objetivo es lograr un nivel específico y controlado de porosidad limitando cuidadosamente el tiempo o la temperatura de sinterización para preservar una red de poros interconectados.

- Si su objetivo principal es mantener una forma compleja: El objetivo es utilizar velocidades de calentamiento y enfriamiento cuidadosamente controladas para asegurar que la pieza se encoja uniformemente, evitando deformaciones o fracturas por tensión.

En última instancia, dominar el proceso de sinterización es lo que libera el vasto potencial de los materiales cerámicos avanzados.

Tabla resumen:

| Etapa | Proceso clave | Resultado principal |

|---|---|---|

| 1. Unión inicial | Formación de cuello entre partículas | El objeto gana resistencia inicial |

| 2. Densificación | Eliminación de poros y contracción | Rápido aumento de densidad y resistencia |

| 3. Microestructura final | Crecimiento de grano | Desarrollo de las propiedades finales del material |

¿Listo para lograr un control preciso sobre su proceso de sinterización cerámica? KINTEK se especializa en hornos de laboratorio de alto rendimiento y consumibles diseñados para un control exacto de la temperatura y la atmósfera. Ya sea que su objetivo sea la máxima densidad para la resistencia o la porosidad controlada para la filtración, nuestro equipo ofrece la confiabilidad y precisión que su laboratorio necesita. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar el desarrollo de sus materiales.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre la tipografía en frío y la tipografía en caliente? Descubra la Revolución de la Imprenta

- ¿Cómo cambió el diseño de los hornos mufla con la llegada de los elementos calefactores eléctricos? La evolución hacia la precisión y la pureza

- ¿A qué temperatura debe funcionar un horno? Desde el confort del hogar hasta los procesos industriales

- ¿Cómo se transfiere el calor en un horno? Domine la radiación, la convección y la conducción

- ¿Es un horno de mufla un horno de vacío? Eligiendo la Solución de Alta Temperatura Adecuada para Su Laboratorio