La forma más eficaz de lograr un calentamiento uniforme es establecer y seguir estrictamente una ubicación específica y designada para cada restauración cerámica dentro de la cámara de cocción. Esta simple disciplina elimina una variable crítica del proceso de cocción, lo que conduce directamente a resultados más predecibles y repetibles.

Los resultados inconsistentes de la cocción casi siempre son causados por variaciones de temperatura (puntos calientes y fríos) dentro del muffle del horno. Dominar la consistencia no se trata de encontrar una configuración mágica, sino de comprender la dinámica de calor de tu horno específico y crear un flujo de trabajo estandarizado y repetible.

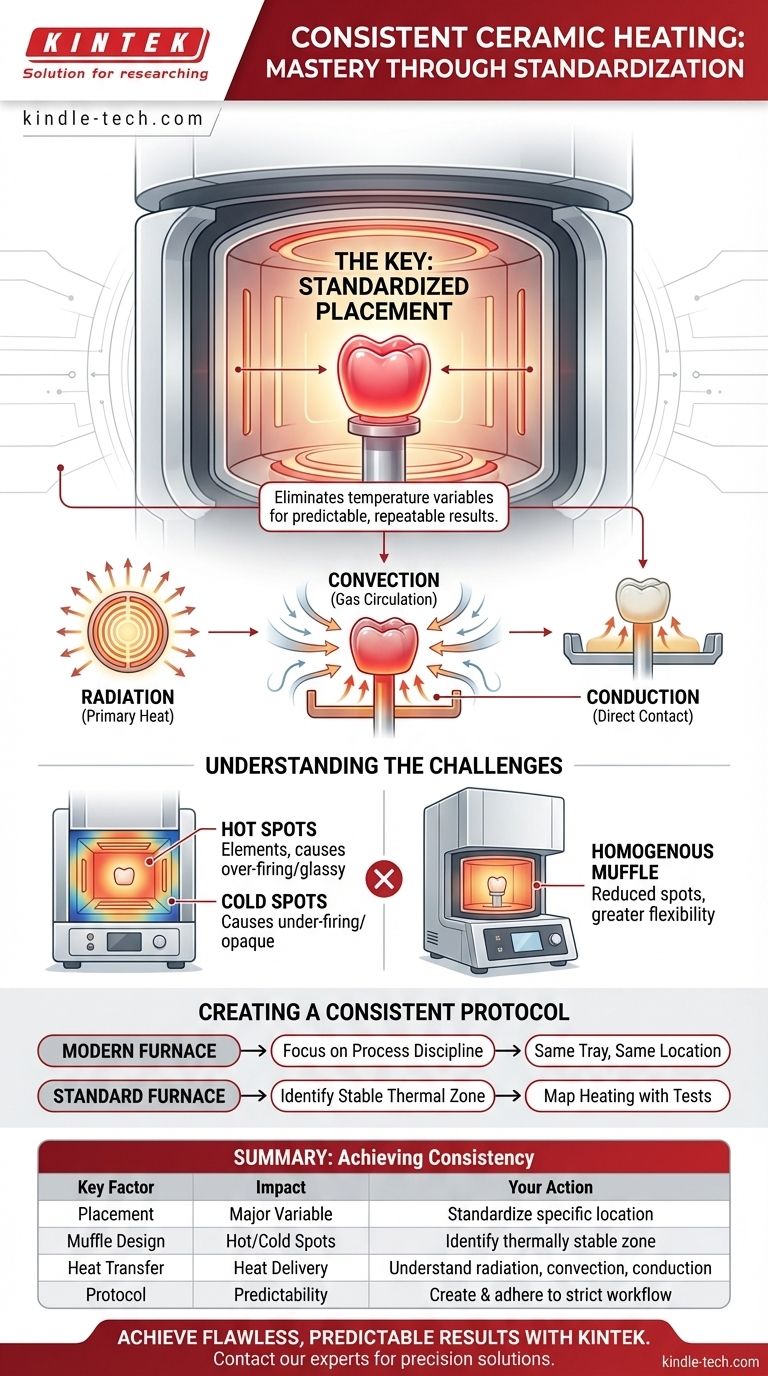

El Principio Central: Estandarización del Proceso

La base de cualquier proceso de laboratorio de alta calidad es la eliminación de variables. Cuando se trata de cocer cerámicas, la posición de la restauración dentro del horno es una variable importante que está completamente bajo tu control.

Por qué la Ubicación es Crítica

Incluso los hornos de alta calidad pueden tener ligeros gradientes de temperatura en la cámara de cocción. Colocar una restauración en el centro para un ciclo y cerca del borde para otro las expondrá a diferentes condiciones térmicas, lo que provocará una maduración, un color y un ajuste inconsistentes.

Al utilizar siempre la misma ubicación, te aseguras de que cada restauración experimente un ciclo de calentamiento y enfriamiento idéntico, lo que hace que tus resultados sean muy predecibles.

El Papel del Diseño Moderno de Hornos

Algunos hornos modernos están diseñados con muffles avanzados creados para generar un perfil de temperatura homogéneo. Esta tecnología reduce significativamente o elimina la presencia de puntos calientes o fríos.

En estos hornos, la ubicación exacta se vuelve menos crítica. Se puede esperar que una restauración colocada en un pin de cocción alcance el mismo nivel de madurez que una colocada en una almohadilla de cocción, ofreciendo una mayor flexibilidad. Sin embargo, mantener una ubicación constante sigue siendo la mejor práctica.

Comprender la Transferencia de Calor en tu Horno

Para controlar verdaderamente el proceso, debes comprender cómo el calor llega a la restauración. El calor se transfiere de tres maneras principales, y cada una juega un papel dentro de la cámara del horno.

Radiación

Este es el método principal de calentamiento. Los elementos calefactores (resistencias) del horno irradian energía térmica, que viaja a través del espacio en el muffle y es absorbida por la restauración y la bandeja de cocción.

Convección

A medida que el aire o el gas dentro de la cámara se calientan, circulan. Este flujo de gas caliente, o convección, ayuda a distribuir el calor por todo el muffle, transportando energía a todas las superficies de la restauración.

Conducción

La conducción es la transferencia de calor por contacto directo. El calor se conduce desde las paredes del horno a la bandeja de cocción, y desde la bandeja o el pin de cocción directamente a la base de la restauración cerámica.

Errores Comunes y Soluciones

Comprender los principios de la transferencia de calor ayuda a diagnosticar y resolver problemas comunes que conducen a resultados inconsistentes.

El Problema de los "Puntos Calientes"

En muchos hornos, las áreas más cercanas a los elementos calefactores reciben más calor radiante directo, creando "puntos calientes". Las restauraciones colocadas aquí pueden sobrecocerse fácilmente, lo que resulta en una apariencia vítrea y translúcida.

Identificación de "Puntos Fríos"

Por el contrario, las áreas más alejadas de los elementos o en esquinas con un flujo de convección deficiente pueden ser más frías. Colocar restauraciones en estos "puntos fríos" puede provocar una subcocción, lo que resulta en una cerámica débil y opaca.

Gestión Avanzada de la Temperatura

Para ciertos tipos de hornos tubulares, las inconsistencias se pueden gestionar activamente. Colocar un inserto tubular metálico dentro del tubo principal puede ayudar a uniformizar el perfil de temperatura y lograr un calentamiento más uniforme en toda la zona.

Creación de un Protocolo de Cocción Consistente

Tu objetivo es desarrollar un protocolo que ofrezca una calidad predecible en todo momento. Tu estrategia dependerá del equipo que utilices.

- Si utilizas un horno moderno con un muffle homogéneo: Tu enfoque debe estar en la disciplina perfecta del proceso. Si bien la colocación es más indulgente, usar la misma bandeja y ubicación general elimina cualquier variable restante.

- Si utilizas un horno estándar o antiguo: Tu tarea principal es identificar la zona térmica más estable en tu muffle y comprometerte a usarla exclusivamente.

- Si estás solucionando problemas de resultados inconsistentes: Prueba sistemáticamente diferentes ubicaciones en tu horno con restauraciones idénticas para "mapear" sus características de calentamiento y encontrar la ubicación óptima.

Al tomar el control de estas variables, transformas el proceso de cocción de un arte en una ciencia.

Tabla Resumen:

| Factor Clave | Impacto en la Consistencia | Tu Acción |

|---|---|---|

| Colocación de la Restauración | Variable importante; causa resultados inconsistentes. | Estandariza una ubicación específica en el muffle. |

| Diseño del Muffle del Horno | Determina la presencia de puntos calientes/fríos. | Identifica la zona térmicamente más estable en tu horno. |

| Métodos de Transferencia de Calor | Afecta cómo el calor llega a la restauración. | Comprende la radiación, convección y conducción en tu proceso. |

| Protocolo de Proceso | Convierte la cocción de un arte en una ciencia repetible. | Crea y sigue un flujo de trabajo de cocción estricto y documentado. |

Logra Resultados de Cocción de Cerámica Impecables y Predecibles con KINTEK

¿Tienes problemas con colores o maduración de cerámica inconsistentes? La causa raíz a menudo radica en el perfil de temperatura de tu horno. En KINTEK, nos especializamos en soluciones de equipos de laboratorio que brindan precisión y confiabilidad a tu flujo de trabajo.

Te proporcionamos las herramientas y la experiencia para ayudarte a:

- Estandarizar tu proceso con hornos diseñados para un calentamiento homogéneo.

- Eliminar variables que conducen a costosos rehacer trabajos y pérdida de tiempo.

- Lograr resultados predecibles y de alta calidad para cada restauración.

¿Listo para transformar tu cocción de cerámica de un arte a una ciencia precisa?

Contacta a nuestros expertos en laboratorios dentales hoy mismo para discutir tus desafíos específicos y descubrir cómo las soluciones de KINTEK pueden mejorar la consistencia y rentabilidad de tu laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Qué es un horno de desencerado? La clave para una fundición de precisión impecable

- ¿Qué es un horno de sinterización dental? La clave para restauraciones cerámicas duraderas y de alta resistencia

- ¿Cuál es la función principal de un horno de prensado dental? Fabricar restauraciones dentales fuertes y estéticas

- ¿Se pueden manchar los dientes de cerámica? Por qué las cerámicas dentales de alta calidad resisten la decoloración

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales

- ¿Cuál es el principal inconveniente de las restauraciones totalmente cerámicas en la parte posterior de la boca? Superando el riesgo de fractura para resultados duraderos

- ¿Qué propiedades de las piezas de zirconia dental se ven afectadas por la temperatura de sinterización? Precisión Térmica Maestra

- ¿En qué contextos es importante un protocolo de enfriamiento lento para las restauraciones dentales? Garantice la durabilidad con un cuidado térmico preciso.