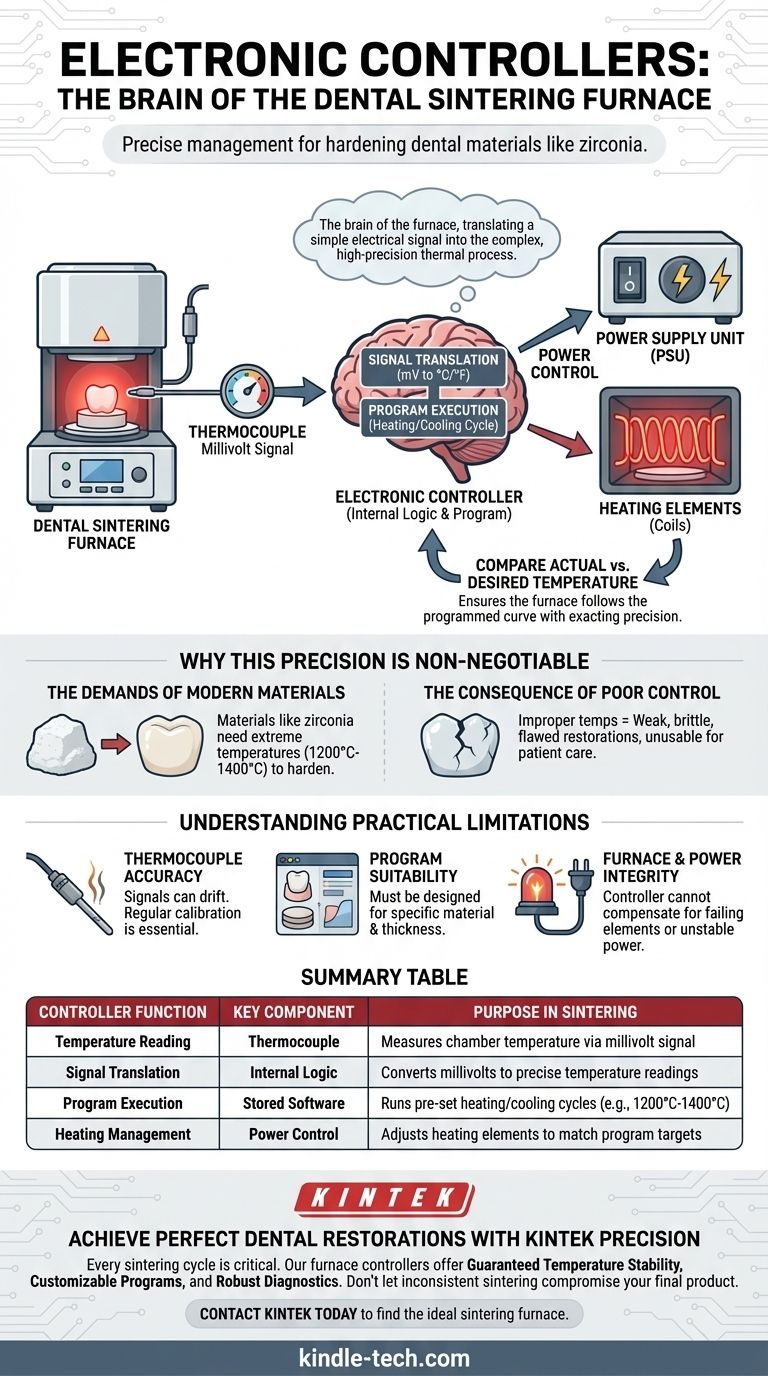

En un horno de sinterización dental, un controlador electrónico cumple dos funciones principales: mide con precisión la temperatura interna interpretando una señal de un sensor y luego utiliza lógica computarizada para ejecutar un ciclo de calentamiento y enfriamiento preprogramado. Esta doble capacidad le permite gestionar las temperaturas extremas necesarias para endurecer materiales dentales como la zirconia.

El controlador es el cerebro del horno, que traduce una simple señal eléctrica en el complejo proceso térmico de alta precisión necesario para transformar una restauración fresada en un producto final duro, duradero y listo para el paciente.

La Función Principal: De Señal a Control

Para comprender el controlador, es mejor desglosar su función en un proceso claro y secuencial. No es simplemente un interruptor de encendido/apagado, sino un sistema de gestión activa.

Lectura de la Temperatura

El proceso comienza con un sensor, típicamente un termopar, colocado dentro de la cámara del horno. Este termopar genera una señal eléctrica muy pequeña, medida en milivoltios, que cambia en proporción directa a la temperatura. El primer trabajo del controlador es funcionar como un voltímetro de alta sensibilidad, leyendo con precisión esta débil señal.

Traducción de la Señal

Una señal de milivoltios bruta no es una lectura de temperatura útil. La lógica interna del controlador convierte instantáneamente este voltaje en una medición precisa de la temperatura, como Celsius o Fahrenheit. Esta traducción es la base de todas las acciones posteriores.

Ejecución del Programa de Sinterización

El controlador contiene hardware informático que almacena y ejecuta programas de calentamiento específicos. Estos programas dictan la temperatura objetivo en cada etapa del ciclo de sinterización, desde el aumento inicial, la retención a alta temperatura, hasta el enfriamiento controlado.

Gestión de los Elementos Calefactores

En todo momento, el controlador compara la temperatura real (del termopar) con la temperatura deseada (del programa). Si la temperatura real es demasiado baja, envía energía a los elementos calefactores. Si es demasiado alta, corta la energía, asegurando que el horno siga la curva programada con precisión exacta.

Por Qué esta Precisión es Innegociable

El papel del controlador es crítico porque el proceso de sinterización en sí mismo es una ciencia delicada. La sinterización es el proceso de usar calor alto para fusionar partículas de cerámica, dando a una restauración su resistencia y estabilidad finales.

Las Demandas de los Materiales Modernos

Los materiales dentales como la zirconia se fresan en coronas, puentes o armazones en un estado blando, similar a la tiza. Solo alcanzan su dureza final y formidable después de ser sometidos a temperaturas a menudo entre 1200 °C y 1400 °C en un horno de sinterización.

La Consecuencia de un Control Deficiente

Sin la gestión precisa de un controlador electrónico, todo el proceso falla. Las temperaturas o velocidades de calentamiento inadecuadas pueden resultar en una restauración débil, quebradiza, dimensionalmente imprecisa o estéticamente defectuosa, haciéndola completamente inutilizable para el cuidado del paciente.

Comprensión de las Limitaciones Prácticas

Si bien los controladores modernos son muy confiables, su efectividad depende de todo el sistema. Comprender estos factores es clave para lograr resultados consistentes.

Precisión del Termopar

El controlador es tan preciso como la información que recibe. Los termopares pueden degradarse con el tiempo, haciendo que sus señales "deriven". Esto lleva a que el controlador reciba una lectura de temperatura incorrecta, lo que compromete todo el ciclo. La calibración regular es esencial.

Idoneidad del Programa

Un controlador puede ejecutar perfectamente un programa defectuoso. El ciclo de calentamiento programado debe diseñarse específicamente para el tipo y grosor del material que se está sinterizando. Usar un programa genérico para una cerámica especializada puede llevar a malos resultados.

Integridad del Horno y la Alimentación

El controlador le dice a los elementos calefactores qué hacer, pero no puede compensar elementos que fallan o una fuente de alimentación inestable. Las fluctuaciones de voltaje pueden impedir que el horno alcance sus temperaturas objetivo, incluso con un controlador que funcione perfectamente.

Cómo Aplicar Esto a Su Práctica

La función ideal del controlador depende completamente de las necesidades específicas de su laboratorio dental o consultorio.

- Si su enfoque principal es la consistencia para restauraciones de zirconia estándar: Un controlador con programas preestablecidos confiables y validados por el fabricante y una excelente estabilidad de temperatura es su activo más crítico.

- Si su enfoque principal es trabajar con una amplia gama de cerámicas avanzadas: Necesita un controlador con capacidades de programación multietapa totalmente personalizables para crear ciclos únicos para diferentes materiales.

- Si su enfoque principal es el tiempo de actividad operativo y el control de calidad: Priorice un controlador que ofrezca autodiagnóstico, registro de datos y procedimientos de calibración sencillos para garantizar la precisión y minimizar el tiempo de inactividad.

En última instancia, el controlador electrónico es el componente crítico que garantiza la transformación de un bloque fresado en una restauración final precisa y duradera.

Tabla Resumen:

| Función del Controlador | Componente Clave | Propósito en la Sinterización |

|---|---|---|

| Lectura de Temperatura | Termopar | Mide la temperatura de la cámara mediante señal de milivoltios |

| Traducción de Señal | Lógica Interna | Convierte milivoltios en lecturas de temperatura precisas |

| Ejecución del Programa | Software Almacenado | Ejecuta ciclos de calentamiento/enfriamiento preestablecidos (por ejemplo, 1200 °C-1400 °C) |

| Gestión de Calentamiento | Control de Potencia | Ajusta los elementos calefactores para que coincidan con los objetivos del programa |

Logre Restauraciones Dentales Perfectas con la Precisión KINTEK

Cada ciclo de sinterización es crítico. Un controlador electrónico preciso asegura que su zirconia dental alcance su máxima resistencia y durabilidad sin fallas. En KINTEK, nos especializamos en equipos de laboratorio diseñados para la precisión y la confiabilidad.

Nuestros controladores de horno ofrecen:

- Estabilidad de Temperatura Garantizada para resultados consistentes en cada restauración.

- Programas Personalizables adaptados a sus materiales y flujos de trabajo específicos.

- Diagnósticos Robustos y Soporte de Calibración para mantener el máximo rendimiento.

No permita que una sinterización inconsistente comprometa su producto final.

Contacte a KINTEK hoy mismo para encontrar el horno de sinterización ideal para las necesidades de su laboratorio dental.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿A qué temperatura llega un horno de sinterización dental? Descubra la clave para restauraciones perfectas

- ¿Cuál es un factor crucial a considerar al seleccionar un horno de prensado dental? La compatibilidad de materiales es clave

- ¿Cuáles son las ventajas de las coronas de porcelana? Logre una sonrisa natural y hermosa con una restauración duradera

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Qué hace el sinterizado a la zirconia? Desbloquee todo su potencial de resistencia y estética

- ¿Qué es un horno dental? La herramienta esencial para restauraciones dentales de alta calidad

- ¿Cuáles son los diferentes tipos de cerámicas en odontología? Elija el material adecuado para resistencia y estética

- ¿Qué propiedades de las piezas de zirconia dental se ven afectadas por la temperatura de sinterización? Precisión Térmica Maestra