Incinerar una muestra es eliminar sus componentes orgánicos, dejando solo el residuo inorgánico no combustible para su medición. El método más común implica colocar la muestra en un horno de alta temperatura y calentarla en presencia de aire hasta que toda la materia orgánica se queme por oxidación.

El principio fundamental de la incineración es la separación completa de la materia orgánica e inorgánica. Su elección del método —ya sea incineración en seco a alta temperatura o incineración en húmedo química— está determinada por los elementos específicos que necesita medir y su estabilidad.

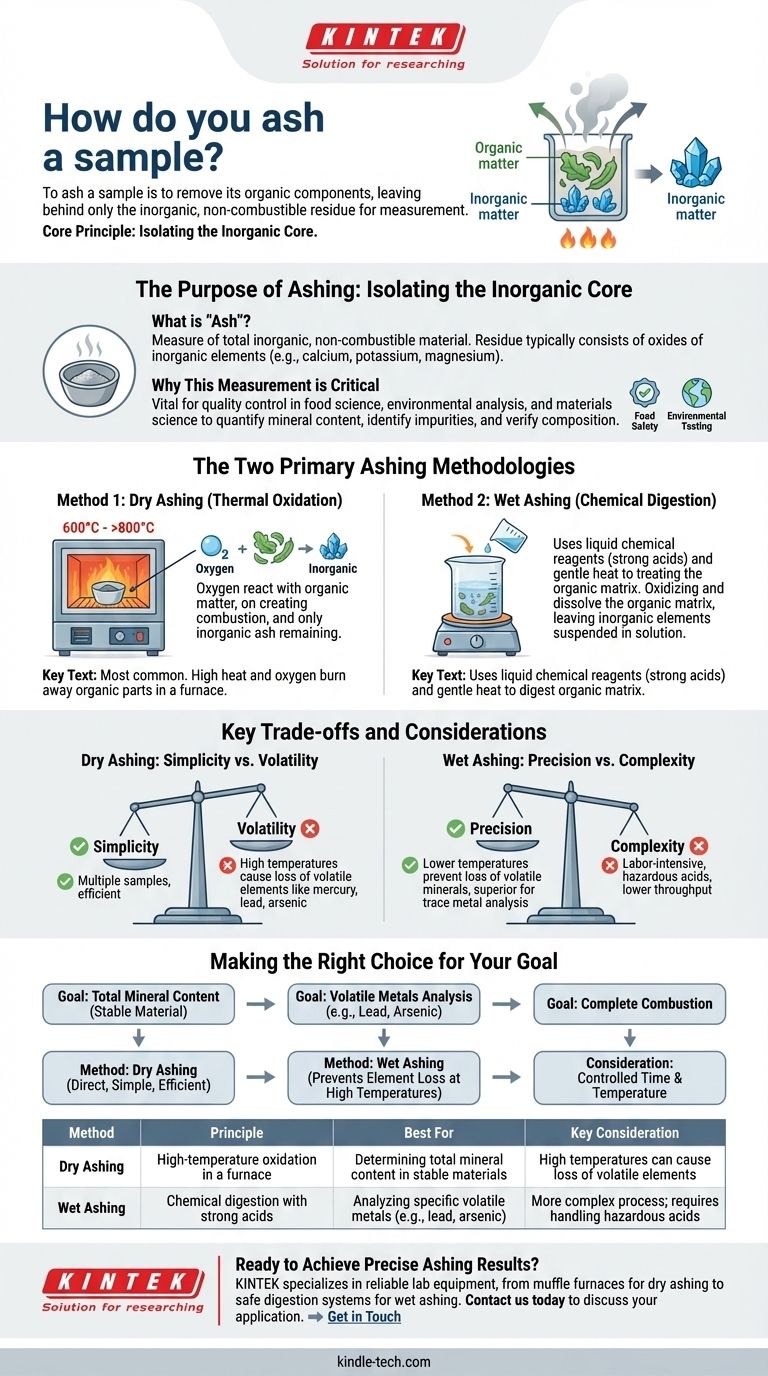

El propósito de la incineración: aislar el núcleo inorgánico

La incineración es una técnica analítica fundamental utilizada para determinar el contenido mineral o inorgánico de una muestra. La ceniza resultante proporciona una forma concentrada de estos componentes para un análisis posterior.

¿Qué es "Ceniza"?

El contenido de ceniza es una medida de la cantidad total de material inorgánico no combustible dentro de una muestra. Este residuo típicamente consiste en los óxidos de los elementos inorgánicos (como calcio, potasio, magnesio, etc.) que estaban presentes en el material original.

Por qué esta medición es crítica

Determinar el contenido de ceniza es vital para el control de calidad en muchas industrias, incluyendo la ciencia de los alimentos, el análisis ambiental y la ciencia de los materiales. Ayuda a cuantificar el contenido mineral, identificar impurezas o verificar la composición de un producto.

Las dos metodologías principales de incineración

Aunque ambos métodos logran el mismo objetivo de eliminar el material orgánico, operan bajo principios completamente diferentes.

Método 1: Incineración en seco (oxidación térmica)

La incineración en seco es el enfoque más común. Aprovecha el calor elevado y el oxígeno para quemar las partes orgánicas de una muestra.

La muestra preparada se coloca en un crisol, que luego se calienta en un horno de mufla. A medida que aumenta la temperatura, los compuestos orgánicos reaccionan con el oxígeno del aire y se queman, dejando solo la ceniza inorgánica.

Método 2: Incineración en húmedo (digestión química)

La incineración en húmedo, también conocida como digestión ácida, utiliza reactivos químicos líquidos en lugar de calor elevado.

Este proceso implica agregar ácidos fuertes a la muestra y calentarla suavemente. Los ácidos oxidan y disuelven agresivamente la matriz orgánica, dejando los elementos inorgánicos suspendidos en la solución resultante.

Compensaciones y consideraciones clave

Elegir el método incorrecto puede llevar a resultados inexactos. La decisión depende de la compensación entre la simplicidad y la posible pérdida de analitos.

Incineración en seco: simplicidad vs. volatilidad

La principal ventaja de la incineración en seco es su simplicidad y la capacidad de procesar múltiples muestras a la vez.

Sin embargo, las altas temperaturas (a menudo de 600°C a más de 800°C) pueden hacer que ciertos elementos inorgánicos volátiles, como el mercurio, el plomo o el arsénico, se vaporicen y se pierdan. Esto lo hace inadecuado para analizar esos elementos específicos.

Incineración en húmedo: precisión vs. complejidad

La incineración en húmedo opera a temperaturas mucho más bajas, lo que evita la pérdida de minerales volátiles. Esto la convierte en la opción superior para el análisis de trazas de metales.

La desventaja es que es un proceso más complejo y laborioso. Requiere una manipulación cuidadosa de ácidos peligrosos y tiene un rendimiento de muestras mucho menor en comparación con la incineración en seco.

Tomar la decisión correcta para su objetivo

Su objetivo analítico dicta el procedimiento de incineración correcto.

- Si su enfoque principal es determinar el contenido mineral total de un material estable: La incineración en seco es el método más directo, simple y eficiente.

- Si su enfoque principal es analizar metales volátiles específicos (como plomo o arsénico): La incineración en húmedo es esencial para evitar la pérdida de estos elementos a altas temperaturas.

- Si su objetivo es asegurar una combustión completa: El tiempo y la temperatura de incineración deben controlarse cuidadosamente para que sean lo suficientemente largos para eliminar todos los orgánicos, pero no tanto como para alterar el residuo inorgánico.

En última instancia, seleccionar la técnica de incineración correcta es un primer paso crítico que depende completamente de la composición de su muestra y de los elementos específicos que pretende medir.

Tabla resumen:

| Método | Principio | Mejor para | Consideración clave |

|---|---|---|---|

| Incineración en seco | Oxidación a alta temperatura en un horno | Determinación del contenido mineral total en materiales estables | Las altas temperaturas pueden causar la pérdida de elementos volátiles |

| Incineración en húmedo | Digestión química con ácidos fuertes | Análisis de metales volátiles específicos (p. ej., plomo, arsénico) | Proceso más complejo; requiere manipulación de ácidos peligrosos |

¿Listo para lograr resultados de incineración precisos?

Elegir el método de incineración correcto es fundamental para un análisis inorgánico preciso. KINTEK se especializa en proporcionar el equipo de laboratorio confiable —desde robustos hornos de mufla para incineración en seco hasta sistemas de digestión seguros para incineración en húmedo— que su laboratorio necesita para obtener resultados consistentes y de alta calidad.

Contáctenos hoy para discutir su aplicación específica y permita que nuestros expertos le ayuden a seleccionar la solución perfecta. ➡️ Póngase en contacto

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la tolerancia de un horno de mufla? Una guía sobre la precisión y uniformidad de la temperatura

- ¿Cuál es la velocidad de enfriamiento de un horno mufla? Logre un enfriamiento óptimo para sus procesos de laboratorio

- ¿Cuáles son los diferentes tipos de hornos de laboratorio? Encuentre el ajuste perfecto para su aplicación

- ¿Cuál es el significado de la desaglomeración (debinding)? Domina el paso crítico para obtener piezas de alto rendimiento

- ¿Cuánto tiempo tarda en calentarse un horno mufla? Descubra los factores clave para la eficiencia de su laboratorio