Para hacer que un metal sea más fuerte, debe calentarlo a una temperatura crítica específica y luego enfriarlo muy rápidamente. Este proceso, conocido como endurecimiento y temple, cambia fundamentalmente la estructura cristalina interna del metal, fijándola en un estado mucho más duro y resistente al desgaste. A esto le sigue un calentamiento a menor temperatura llamado revenido para reducir la fragilidad que crea el temple.

El principio fundamental para fortalecer el metal mediante el tratamiento térmico no es solo calentar y enfriar; se trata de manipular con precisión la microestructura interna del metal para lograr un nuevo equilibrio de propiedades, generalmente intercambiando flexibilidad por un aumento significativo en la dureza y la resistencia.

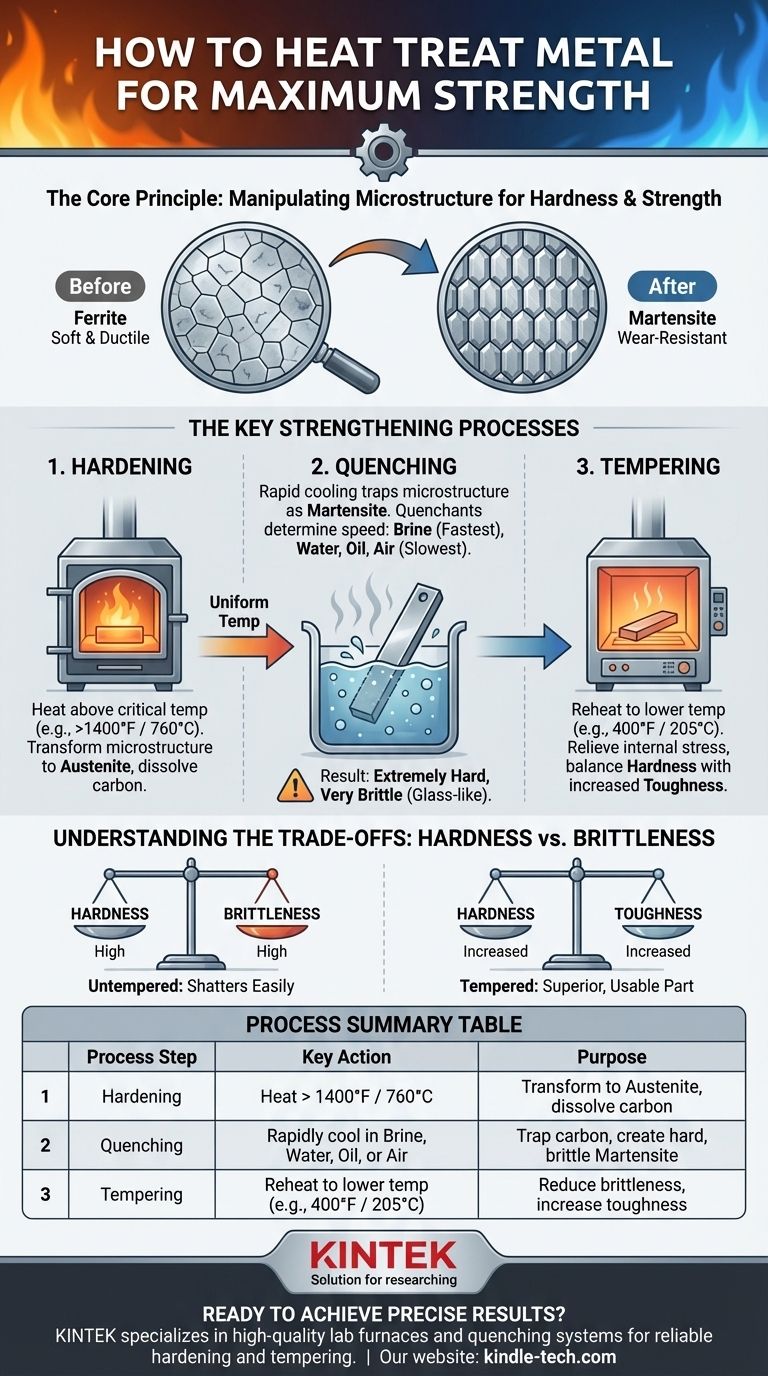

El Principio: Cambiar la Estructura Cristalina

Para comprender cómo funciona el tratamiento térmico, debe pensar en el metal no como un bloque sólido, sino como una estructura densamente empaquetada de cristales microscópicos. El tamaño, la forma y la disposición de estos cristales, su microestructura, determinan sus propiedades físicas.

¿Qué es una Microestructura?

A temperatura ambiente, los cristales del acero al carbono (llamados ferrita) están dispuestos en una estructura relativamente abierta y débil. Esto hace que el metal sea dúctil y fácil de trabajar.

El Papel del Calor

Cuando se calienta el acero por encima de una temperatura crítica (típicamente más de 1400 °F o 760 °C), los cristales se reorganizan en una nueva estructura más densa llamada austenita. Esta nueva estructura tiene la capacidad única de disolver átomos de carbono del interior del acero.

El Papel Crítico del Enfriamiento

Si se enfría el acero lentamente, los cristales simplemente volverán a su estado blando original.

Sin embargo, si se enfría extremadamente rápido, un proceso llamado temple (o enfriamiento brusco), los átomos de carbono quedan atrapados. Los cristales no tienen tiempo de volver a su forma blanda y, en cambio, se ven forzados a adoptar una nueva estructura muy tensa y muy dura llamada martensita. Esta estructura martensítica es lo que le da al acero endurecido su resistencia y resistencia al desgaste.

Los Procesos Clave de Fortalecimiento

Toda la secuencia de calentamiento, temple y revenido posterior es esencial. Omitir un paso da como resultado un tratamiento fallido.

Paso 1: Endurecimiento

Este es el proceso de calentar el metal hasta el rango de temperatura de austenita y mantenerlo allí el tiempo suficiente para que toda la pieza alcance una temperatura uniforme. La temperatura y el tiempo específicos dependen completamente del tipo de aleación metálica.

Paso 2: Temple (Enfriamiento Brusco)

El temple es el enfriamiento rápido que atrapa la microestructura en su estado martensítico endurecido. La velocidad de enfriamiento es crítica.

Diferentes líquidos, o agentes de temple, enfrían a diferentes velocidades. Los agentes de temple comunes incluyen salmuera (más rápido), agua (rápido), aceite (más lento) y aire (más lento), cada uno utilizado para diferentes tipos de acero y resultados deseados.

Paso 3: Revenido

Inmediatamente después del temple, el metal está extremadamente duro pero también muy frágil, como el vidrio. Una pieza sin revenir puede romperse si se cae o se golpea.

El revenido es un paso de seguimiento obligatorio. Implica recalentar la pieza a una temperatura mucho más baja (por ejemplo, 400 °F o 205 °C) para aliviar la tensión interna causada por el temple. Este proceso reduce ligeramente la dureza general, pero aumenta drásticamente la tenacidad del metal, haciéndolo útil.

Comprender las Compensaciones: Resistencia frente a Fragilidad

El tratamiento térmico nunca se trata de lograr una sola propiedad de forma aislada. Siempre es un acto de equilibrio.

El Espectro Dureza-Fragilidad

La principal compensación al fortalecer el acero es entre dureza y tenacidad. Cuanto más duro se haga el acero mediante el temple, más frágil se volverá.

Piense en un cuchillo de cerámica: tiene un filo increíblemente duro que permanece afilado, pero se astillará o romperá si se cae. Un cuchillo de mantequilla más blando se doblará pero no se romperá. El acero endurecido existe en este mismo espectro.

Por Qué el Revenido No Es Negociable

El revenido le permite ajustar el equilibrio exacto que necesita. Las temperaturas de revenido más altas dan como resultado menos dureza pero más tenacidad. Las temperaturas de revenido más bajas retienen más dureza mientras añaden suficiente tenacidad para evitar que se rompa.

Por esta razón, una pieza debidamente endurecida y revenida es casi siempre superior a una pieza que solo ha sido templada.

Aclaración de Otros Tratamientos Térmicos

Los términos utilizados en el tratamiento térmico pueden ser confusos. Si bien el endurecimiento fortalece el metal, otros procesos comunes están diseñados para ablandarlo por diferentes razones.

¿Qué Pasa con el Recocido?

El recocido es lo opuesto al endurecimiento. Implica calentar el metal y luego enfriarlo muy lentamente. Este proceso crea un estado muy blando, dúctil y libre de tensiones, lo cual es ideal para facilitar el mecanizado o la conformación del metal.

¿Qué Pasa con la Liberación de Tensiones?

Este es un proceso a menor temperatura utilizado para eliminar las tensiones internas causadas por procesos de fabricación como la soldadura o el mecanizado pesado. No cambia significativamente la dureza del metal, pero evita deformaciones o grietas con el tiempo.

Tomar la Decisión Correcta para Su Objetivo

El proceso de tratamiento térmico correcto está dictado completamente por la aplicación final de la pieza metálica.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste (por ejemplo, una herramienta de corte o una lima): Debe realizar un ciclo completo de endurecimiento y temple, seguido de un revenido a temperatura muy baja para aliviar solo la fragilidad más extrema.

- Si su enfoque principal es la resistencia y tenacidad equilibradas (por ejemplo, la cabeza de un martillo o un hacha): Utilizará un ciclo completo de endurecimiento y temple, seguido de un revenido a temperatura más alta para intercambiar algo de dureza por una resistencia al impacto significativa.

- Si su enfoque principal es preparar el metal para el mecanizado o la conformación: Utilizará el recocido para hacer que el metal esté lo más blando y libre de tensiones posible antes de intentar cualquier endurecimiento.

Al comprender estos procesos fundamentales, puede controlar la estructura interna del metal para lograr las propiedades precisas que exige su proyecto.

Tabla Resumen:

| Paso del Proceso | Acción Clave | Propósito |

|---|---|---|

| Endurecimiento | Calentar por encima de la temperatura crítica (ej.: >1400°F / 760°C) | Transformar la microestructura a austenita para disolver el carbono. |

| Temple | Enfriamiento rápido en salmuera, agua, aceite o aire | Atrapar el carbono, creando una estructura martensítica dura y frágil. |

| Revenido | Recalentar a una temperatura más baja (ej.: 400°F / 205°C) | Reducir la fragilidad aumentando la tenacidad para obtener una pieza utilizable. |

¿Listo para lograr resultados precisos de tratamiento térmico en su laboratorio? El equipo adecuado es fundamental para controlar la temperatura y las velocidades de temple. KINTEK se especializa en hornos de laboratorio y sistemas de temple de alta calidad diseñados para procesos confiables de endurecimiento y revenido. Ya sea que esté desarrollando herramientas de corte o componentes que requieran una resistencia y tenacidad equilibradas, nuestras soluciones garantizan resultados repetibles. Contacte a nuestros expertos hoy mismo para encontrar el equipo de tratamiento térmico perfecto para sus necesidades específicas de trabajo con metales.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Cuál es la temperatura máxima en un horno de vacío? Depende de sus materiales y necesidades de proceso

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Por qué se utiliza el vacío para el tratamiento térmico? Logre componentes metálicos impecables y de alto rendimiento

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuáles son las ventajas de un horno de vacío? Logre una pureza y un control superiores en el tratamiento térmico