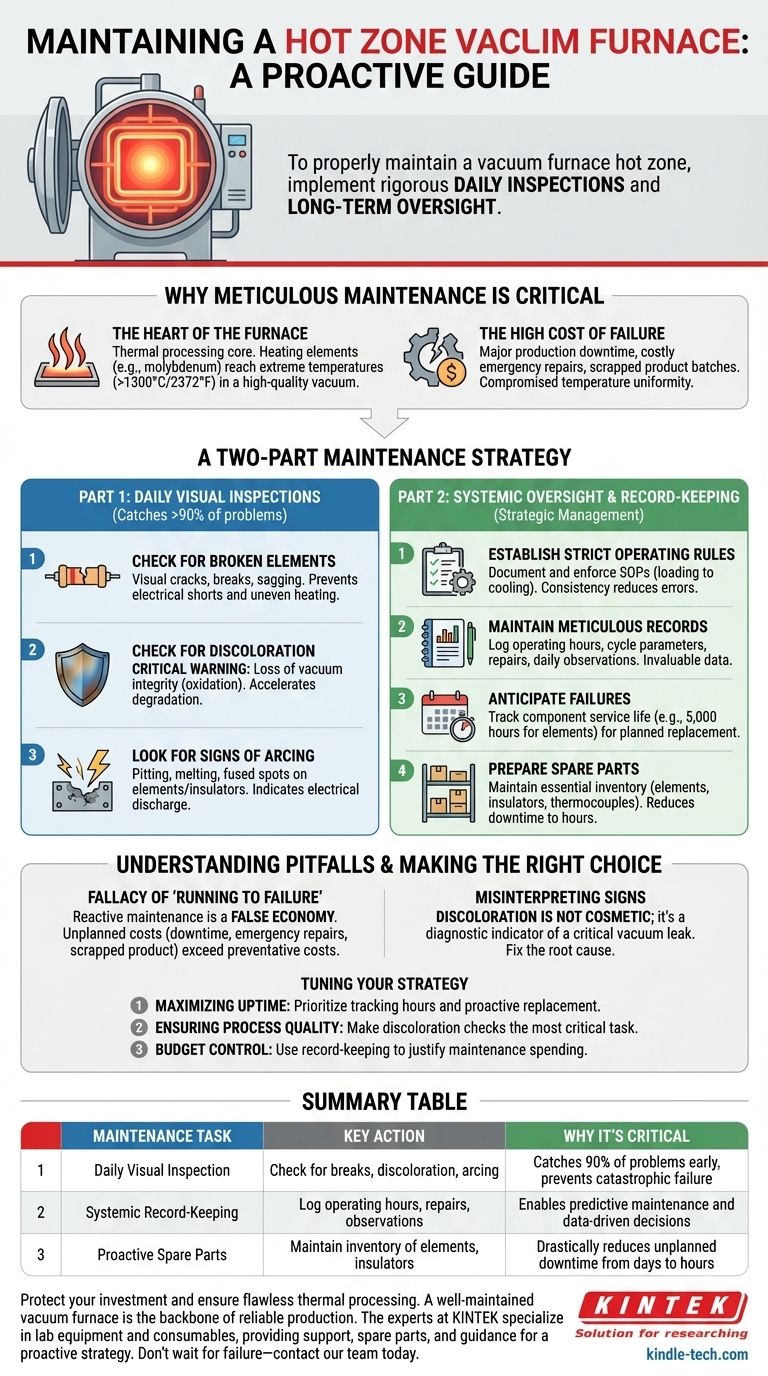

Para mantener adecuadamente una zona caliente de un horno de vacío, debe implementar un sistema de inspecciones diarias rigurosas y una supervisión estratégica a largo plazo. Las tareas diarias principales implican verificar visualmente los elementos calefactores y los escudos en busca de daños físicos como roturas, signos de decoloración que indican una fuga de vacío y evidencia de arco eléctrico. Esta diligencia física debe estar respaldada por un proceso disciplinado de registro de horas de funcionamiento, seguimiento del estado de los componentes y gestión proactiva de las piezas de repuesto para prevenir fallos catastróficos.

La salud de su zona caliente no es simplemente una tarea de mantenimiento; es un predictor directo de su tiempo de actividad operativa, la calidad del proceso y el rendimiento financiero. Un enfoque reactivo de "arreglarlo cuando se rompa" es un pasivo, mientras que una estrategia de mantenimiento proactivo es una ventaja competitiva.

Por qué el Mantenimiento Meticuloso de la Zona Caliente es Crítico

La zona caliente es el núcleo funcional de todo el sistema del horno de vacío. Comprender su función aclara por qué el mantenimiento no puede ser una ocurrencia tardía.

El Corazón del Horno

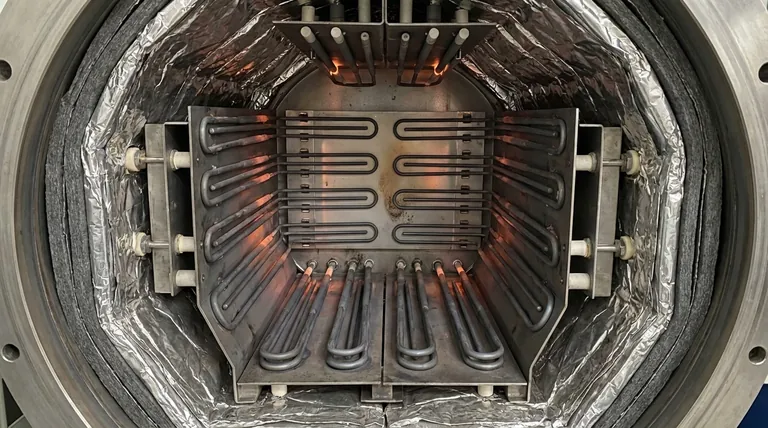

La zona caliente es donde ocurre el procesamiento térmico. Contiene los elementos calefactores, generalmente hechos de materiales como el molibdeno, que se calientan por resistencia a temperaturas extremas, a menudo superando los 1300 °C (2372 °F).

Todo este conjunto está diseñado para producir y contener calor inmenso de manera uniforme dentro de un vacío de alta calidad, haciendo que su integridad sea esencial para cualquier proceso exitoso.

El Alto Costo del Fallo

Un fallo en la zona caliente nunca es un evento menor. Conduce directamente a un tiempo de inactividad significativo de la producción, costosas reparaciones de emergencia y lotes de productos potencialmente desechados.

La degradación de los elementos o el aislamiento compromete la uniformidad de la temperatura, poniendo en peligro las propiedades metalúrgicas de las piezas que se están tratando. Dejar que un pequeño problema se arraigue puede causar un fallo en cascada que destruya toda la zona caliente.

Una Estrategia de Mantenimiento de Dos Partes

El mantenimiento efectivo es una combinación de diligencia diaria en el piso y gestión estratégica en la oficina. Uno no puede tener éxito sin el otro.

Parte 1: Inspecciones Visuales Diarias

Estas verificaciones rutinarias son su primera línea de defensa y pueden detectar más del 90% de los problemas en desarrollo.

Verificar Elementos Rotos o Dañados

Inspeccione visualmente los elementos calefactores. Busque grietas, roturas o hundimientos significativos, que pueden provocar cortocircuitos o calentamiento desigual.

Verificar la Decoloración

Los elementos y los escudos térmicos deben mantener su aspecto metálico limpio. Cualquier decoloración (a menudo azulada o pardusca) es una señal de advertencia crítica.

Significa una pérdida de integridad del vacío durante un ciclo, lo que implica que el oxígeno ha entrado en la cámara a altas temperaturas y ha provocado oxidación. Esto acelera la degradación de los componentes.

Buscar Signos de Arco Eléctrico

Inspeccione los elementos, aislantes y herrajes de soporte en busca de picaduras, fusión o pequeñas manchas fusionadas. El arco eléctrico indica una descarga eléctrica y puede destruir rápidamente un elemento o dañar el aislamiento.

Parte 2: Supervisión Sistémica y Mantenimiento de Registros

Este es el marco estratégico que convierte el mantenimiento de una tarea en una herramienta de gestión.

Establecer Reglas de Operación Estrictas

Documente y haga cumplir los procedimientos operativos estándar para cada etapa del proceso del horno, desde la carga hasta el enfriamiento. La coherencia reduce los errores y el desgaste prematuro.

Mantener Registros Meticulosos

Lleve un registro detallado del horno que incluya horas de funcionamiento, parámetros del ciclo, historial de reparaciones y todas las observaciones de las inspecciones diarias. Estos datos son invaluables para la solución de problemas y el mantenimiento predictivo.

Anticipar Fallos

Utilice sus registros operativos para rastrear la vida útil de los componentes críticos, como los elementos calefactores. Saber que un juego de elementos tiene 5,000 horas de servicio le permite planificar su reemplazo, en lugar de reaccionar a un fallo.

Preparar Piezas de Repuesto

Basándose en la carga de trabajo y los datos de vida útil de los componentes, mantenga un inventario de piezas de repuesto esenciales. Tener elementos, aislantes o termopares a mano puede reducir el tiempo de inactividad de días a horas.

Comprender las Trampas y las Compensaciones

Una cultura de mantenimiento proactivo requiere aceptación, ya que implica costos iniciales percibidos. Sin embargo, estos "costos" son inversiones que previenen pérdidas financieras mucho mayores.

La Falacia de "Funcionar hasta el Fallo"

Un enfoque de mantenimiento reactivo parece ahorrar dinero al diferir los costos de servicio. Esto es una falsa economía.

El costo del tiempo de inactividad no planificado, el envío de emergencia de piezas, las horas extras de los técnicos y el producto desechado casi siempre superarán el costo de un programa de mantenimiento preventivo planificado.

Malinterpretar las Señales

Ignorar la decoloración es uno de los errores más comunes y costosos. No es un problema cosmético; es un indicador de diagnóstico de una fuga crítica de vacío.

No encontrar y solucionar la fuente de la fuga significa que estará reemplazando componentes de la zona caliente oxidados una y otra vez, sin resolver nunca la causa raíz.

Tomar la Decisión Correcta para su Objetivo

Su estrategia de mantenimiento se puede ajustar a sus prioridades operativas específicas.

- Si su enfoque principal es maximizar el tiempo de actividad: Priorice el seguimiento de las horas de funcionamiento y el reemplazo proactivo de los componentes antes de que alcancen su vida útil esperada.

- Si su enfoque principal es garantizar la calidad del proceso: Convierta las verificaciones diarias de decoloración en su tarea más crítica, ya que esto indica directamente la contaminación que puede arruinar el producto.

- Si su enfoque principal es el control del presupuesto: Utilice el mantenimiento meticuloso de registros para justificar el gasto en mantenimiento y demostrar cómo las acciones preventivas extienden la vida útil de los activos costosos y evitan fallos catastróficos y no presupuestados.

Al tratar el mantenimiento de la zona caliente como una función operativa central, usted toma el control directo de la fiabilidad y el rendimiento de su horno.

Tabla de Resumen:

| Tarea de Mantenimiento | Acción Clave | Por Qué Es Crítico |

|---|---|---|

| Inspección Visual Diaria | Verificar roturas, decoloración, arco eléctrico | Detecta el 90% de los problemas tempranamente, previene fallos catastróficos |

| Mantenimiento de Registros Sistémicos | Registrar horas de funcionamiento, reparaciones, observaciones | Permite el mantenimiento predictivo y decisiones basadas en datos |

| Piezas de Repuesto Proactivas | Mantener inventario de elementos, aislantes | Reduce drásticamente el tiempo de inactividad no planificado de días a horas |

Proteja su inversión y asegure un procesamiento térmico impecable. Un horno de vacío bien mantenido es la columna vertebral de una producción fiable. Los expertos de KINTEK se especializan en equipos de laboratorio y consumibles, brindando el soporte, las piezas de repuesto y la orientación que necesita para implementar una estrategia de mantenimiento proactivo. No espere a que un fallo interrumpa sus operaciones: contacte a nuestro equipo hoy mismo para discutir sus necesidades específicas de horno y consumibles.

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno de tubo de laboratorio multizona

La gente también pregunta

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Cuál es la diferencia entre sinterización y fusión? Domine los procesos térmicos clave para sus materiales

- ¿Cómo controlan los hornos de alta precisión la microestructura de la aleación TiAl? Domina las transformaciones de fase con la precisión de KINTEK.

- ¿Cuál se considera el material más común recubierto al vacío? Desbloquee la elección correcta para su aplicación

- ¿Cómo afecta la sinterización a las propiedades mecánicas? Domina la clave para materiales más fuertes y densos

- ¿Cuáles son las ventajas de usar un horno de arco de vacío para aleaciones Al-Ni-Zr? Logre fusiones refractarias puras y de alta calidad

- ¿Cómo afecta el efecto de descarga de una fuente de alimentación de pulsos de CC a las aleaciones a base de níquel SPS? Lograr una densificación rápida

- ¿Cómo se utiliza un horno de alta temperatura para soportes de alúmina de membrana SAPO-34? Logre una precisión de 950 °C