En esencia, el tratamiento térmico funciona mediante el uso de ciclos controlados de calentamiento y enfriamiento para alterar intencionalmente la estructura atómica interna de un material. Este proceso no se trata simplemente de calentar un metal; es una herramienta metalúrgica precisa utilizada para manipular la disposición cristalina de los átomos, cambiando así las propiedades físicas y mecánicas del material, como su dureza, tenacidad o ductilidad.

El principio fundamental es que el calor proporciona la energía para que los átomos dentro de la red cristalina de un metal se muevan y se reorganicen, mientras que la velocidad de enfriamiento determina qué nueva estructura atómica queda fijada, definiendo las características finales del material.

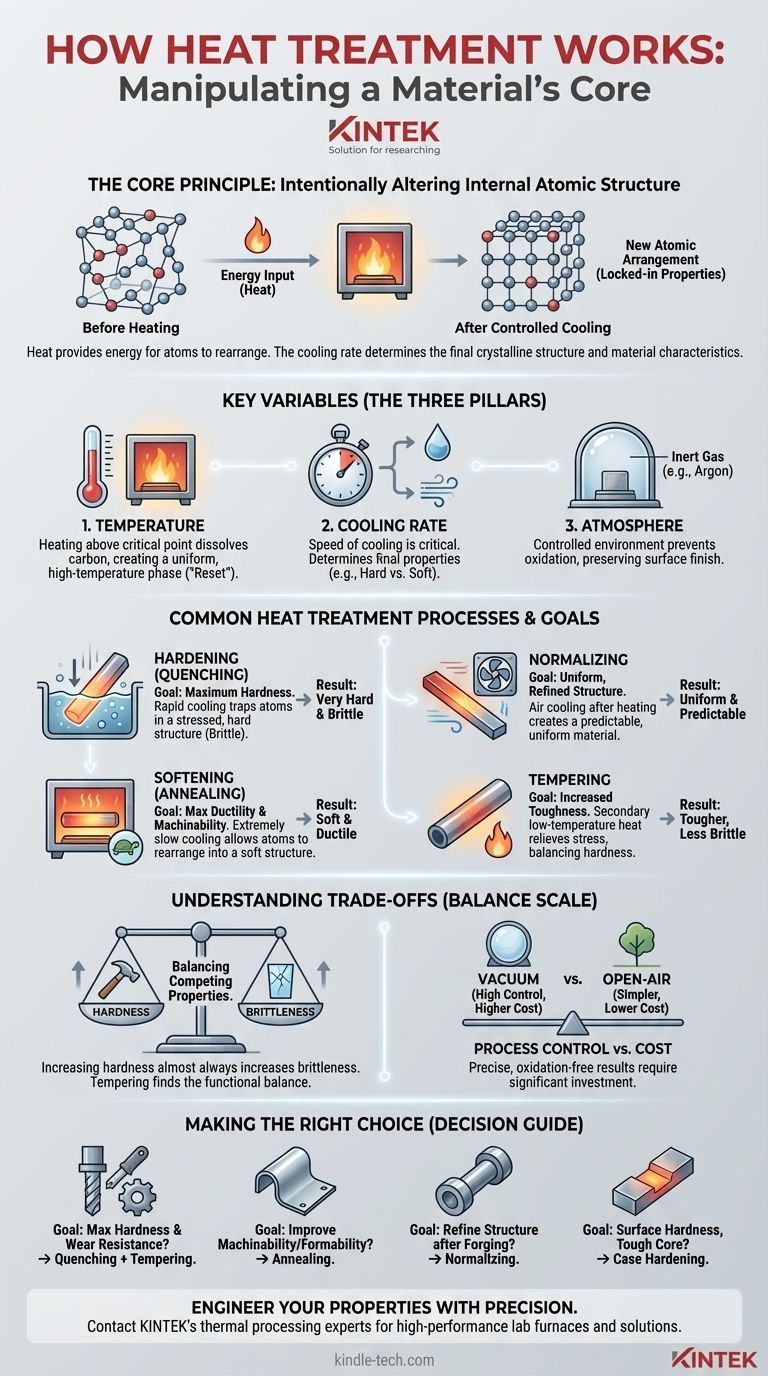

El Principio Central: Manipulación de la Estructura Atómica

El tratamiento térmico es una modificación deliberada de un material a nivel microscópico. Comprender el "cómo" requiere observar tres variables clave: temperatura, velocidad de enfriamiento y control atmosférico.

El Papel de la Temperatura

Calentar un material, típicamente acero, por encima de una temperatura crítica proporciona la energía necesaria para descomponer su estructura cristalina existente. Esto permite que los átomos, particularmente los átomos de carbono en el acero, se disuelvan y se distribuyan de manera más uniforme por todo el material.

El material entra en una nueva fase con un patrón cristalino diferente. Este estado de alta temperatura actúa como un "reinicio", borrando los efectos de los procesos de fabricación anteriores y creando una estructura interna uniforme.

La Importancia de la Velocidad de Enfriamiento

La velocidad a la que el material se enfría desde este estado de alta temperatura es el factor más crítico para determinar las propiedades finales.

Un proceso de enfriamiento muy rápido, conocido como temple (o enfriamiento rápido), atrapa los átomos en una estructura distorsionada y tensa. Esto da como resultado un material muy duro pero también muy frágil.

Por el contrario, un proceso de enfriamiento lento, como dejar que el material se enfríe en aire quieto (normalizado) o dentro de un horno aislado (recocido), da tiempo a los átomos para reorganizarse en una estructura más estable y con menos tensión. Esto produce un material más blando y dúctil.

El Entorno Controlado

El tratamiento térmico moderno es un proceso altamente controlado. Muchos procedimientos se realizan en un horno de vacío donde se elimina el oxígeno y se reemplaza con un gas inerte como el argón.

Esto previene la oxidación y la formación de cascarilla en la superficie de la pieza, preservando su acabado e integridad. Además, todo el ciclo suele estar controlado por ordenador para garantizar que las velocidades de calentamiento y enfriamiento sean precisas, uniformes y repetibles para cada pieza de un lote.

Procesos Comunes de Tratamiento Térmico y sus Objetivos

Diferentes combinaciones de calentamiento, mantenimiento y enfriamiento logran diferentes resultados. El nombre del proceso es una abreviatura del objetivo para el que está diseñado.

Endurecimiento (Temple)

El objetivo aquí es hacer que el material sea lo más duro posible. Esto implica calentar el acero a una temperatura alta y luego enfriarlo con extrema rapidez, a menudo sumergiéndolo en agua, aceite o salmuera.

Ablandamiento (Recocido)

El recocido es lo opuesto al endurecimiento. El material se calienta y luego se enfría muy lentamente, a menudo dejándolo en el horno para que se enfríe durante muchas horas. Esto alivia las tensiones internas y hace que el material sea blando, dúctil y fácil de mecanizar o conformar.

Normalizado

El normalizado se utiliza a menudo después de que una pieza ha sido forjada o conformada. El material se calienta a una temperatura más alta que en el recocido y luego se enfría al aire libre. Esto refina la estructura del grano, iguala el contenido de carbono y crea un material más uniforme y predecible que uno que simplemente se dejó enfriar después de ser conformado.

Revenido

Una pieza que ha sido endurecida por temple suele ser demasiado frágil para un uso práctico. El revenido es un tratamiento térmico secundario a baja temperatura que reduce ligeramente la dureza pero aumenta significativamente la tenacidad del material, haciendo que sea menos propenso a fracturarse.

Comprender las Compensaciones

Seleccionar un proceso de tratamiento térmico implica equilibrar propiedades en competencia. Es imposible maximizar todas las características deseables simultáneamente.

Dureza vs. Fragilidad

Esta es la compensación más fundamental en el tratamiento térmico. Aumentar la dureza de un material casi siempre aumenta su fragilidad. Un limatón, por ejemplo, es extremadamente duro para mantener un filo, pero se romperá si se cae. El revenido es el método principal utilizado para encontrar un equilibrio funcional entre estas dos propiedades.

Control del Proceso vs. Costo

Un proceso altamente controlado como el tratamiento térmico al vacío produce resultados superiores y consistentes sin oxidación superficial. Sin embargo, el equipo y los costos operativos son significativos. Para aplicaciones menos críticas, un horno de aire abierto más simple puede ser suficiente y más rentable.

Consumo y Eficiencia Energética

El tratamiento térmico es un proceso que consume mucha energía, ya que requiere que los hornos alcancen temperaturas de hasta 2400 °F (1315 °C). Las instalaciones modernas se centran en la eficiencia mediante el uso de nuevos materiales aislantes, la optimización de los ciclos de proceso e incluso la utilización del calor residual de un proceso para precalentar otro, reduciendo el consumo total de energía y los costos.

Tomar la Decisión Correcta para su Objetivo

El tratamiento térmico ideal depende totalmente de la aplicación final del componente.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: Un proceso de temple, seguido de un ciclo de revenido específico, es el camino correcto.

- Si su enfoque principal es mejorar la maquinabilidad o la conformabilidad: El recocido es la mejor opción para hacer que el material sea lo más blando y libre de tensiones posible.

- Si su enfoque principal es refinar la estructura después de la forja: El normalizado creará un material uniforme y fiable con buena resistencia y tenacidad.

- Si su enfoque principal es añadir dureza superficial manteniendo el núcleo tenaz: Las técnicas de endurecimiento superficial como la cementación están diseñadas específicamente para este propósito.

Al comprender estos principios fundamentales, puede ir más allá de simplemente seguir una especificación y comenzar a diseñar propiedades de materiales con propósito y precisión.

Tabla Resumen:

| Proceso | Objetivo Principal | Característica Clave |

|---|---|---|

| Endurecimiento (Temple) | Dureza Máxima | Enfriamiento rápido en agua, aceite o salmuera |

| Ablandamiento (Recocido) | Ductilidad y Maquinabilidad Máximas | Enfriamiento extremadamente lento y controlado |

| Normalizado | Estructura Uniforme y Refinada | Enfriamiento al aire después del calentamiento |

| Revenido | Tenacidad Aumentada | Tratamiento secundario a baja temperatura |

¿Listo para diseñar las propiedades de su material con precisión?

El tratamiento térmico es una ciencia precisa, y lograr el equilibrio perfecto de dureza, tenacidad y durabilidad para sus componentes requiere el equipo y la experiencia adecuados.

KINTEK se especializa en hornos de laboratorio de alto rendimiento y soluciones de procesamiento térmico para laboratorios y fabricantes. Ya sea que necesite el entorno controlado de un horno de vacío para resultados sin oxidación o un sistema robusto para temple y revenido, tenemos la tecnología para cumplir con sus objetivos de material específicos.

Comuníquese hoy mismo con nuestros expertos en procesamiento térmico para analizar su aplicación y descubrir cómo el equipo de KINTEK puede ayudarle a lograr resultados superiores y repetibles.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de grafito para vacío y descarga inferior para materiales de carbono

La gente también pregunta

- ¿Qué es la película cerámica pulverizada? Una solución de alta tecnología para un rechazo superior del calor y una claridad excepcional

- ¿Qué significa la deposición física de vapor? Una guía para recubrimientos de película delgada de alto rendimiento

- ¿Cómo se controla la temperatura en un experimento? Domine la precisión, la estabilidad y la uniformidad

- ¿Cuál es la diferencia entre un sistema de vacío húmedo y uno seco? Elija la tecnología adecuada para la pureza de su proceso

- ¿Puede el grafito soportar el calor? Desbloqueando su potencial extremo de 3.600 °C en entornos inertes

- ¿Por qué se requieren homogeneizadores industriales o dispositivos de dispersión ultrasónica para la preparación de resinas fotosensibles compuestas?

- ¿Cuáles son las ventajas de utilizar el método sol-gel de Pechini? Mejora la calidad de la perovskita con precisión a nivel molecular

- ¿Cuál es el propósito del paso de recocido? Lograr estabilidad en la amplificación de ADN y en las propiedades de los materiales