En esencia, un horno de retorta funciona calentando un recipiente sellado y hermético —la retorta— desde el exterior. Este diseño aísla el material que se está procesando de la fuente de calor externa y de sus subproductos de combustión. Esta separación es clave, ya que permite un control preciso sobre la atmósfera gaseosa dentro de la retorta, lo cual es crítico para muchos procesos avanzados de tratamiento térmico.

El propósito fundamental de un horno de retorta no es solo calentar un material, sino hacerlo dentro de una atmósfera perfectamente controlada. Este método de calentamiento indirecto previene la contaminación y permite cambios químicos en la superficie del material que serían imposibles en un horno al aire libre o de fuego directo.

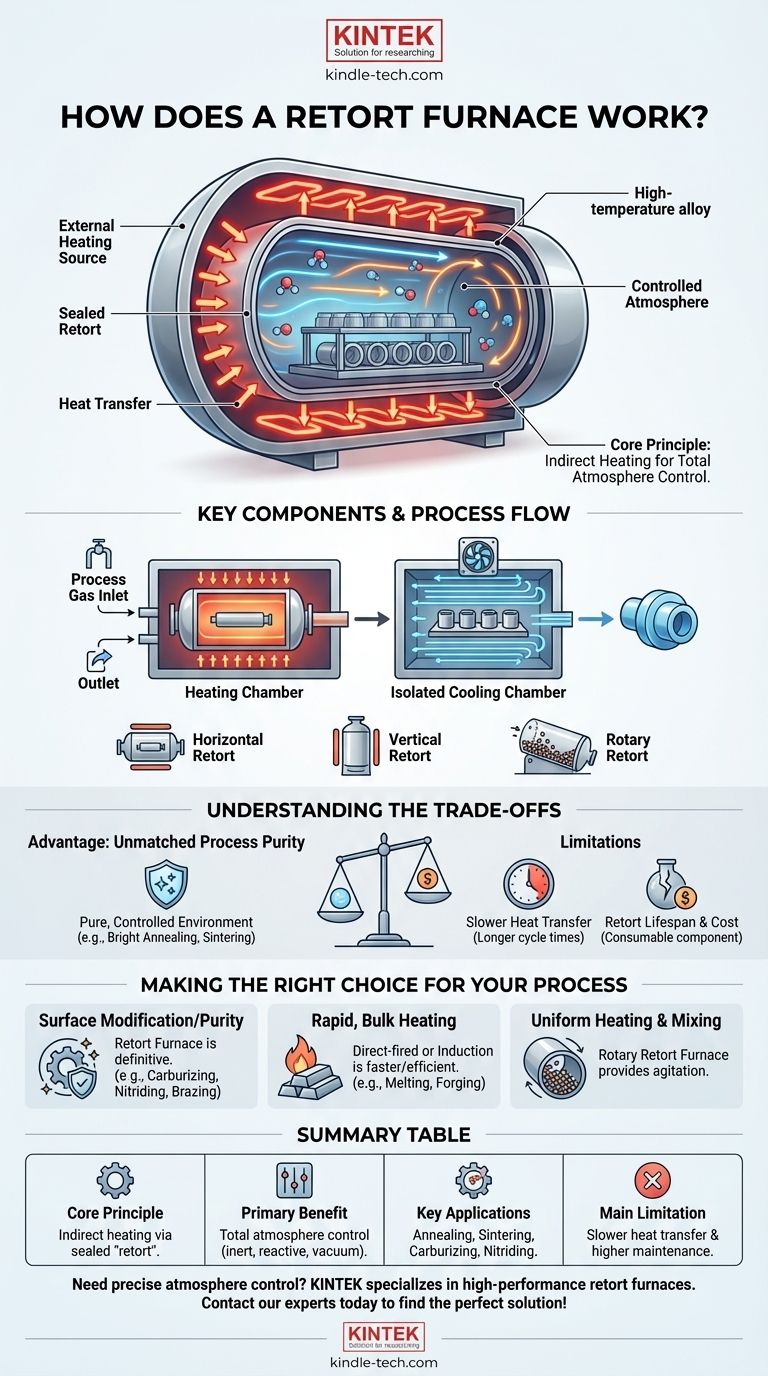

El Principio Fundamental: Calentamiento Indirecto y Control de la Atmósfera

Comprender un horno de retorta comienza con el concepto de separación. A diferencia de un horno simple donde los elementos calefactores y la pieza de trabajo comparten el mismo espacio, un horno de retorta utiliza un diseño de cámara dentro de una cámara.

La Retorta Sellada

La "retorta" es el corazón del sistema. Es un recipiente sellado, a menudo hecho de una aleación metálica o cerámica de alta temperatura, que contiene las piezas a tratar.

Este recipiente está completamente aislado de los elementos calefactores del horno. Incluye puertos que permiten introducir y purgar gases de proceso específicos.

La Fuente de Calentamiento Externa

El horno en sí es una caja aislada que contiene el sistema de calentamiento. Este sistema calienta el exterior de la retorta a la temperatura requerida.

El calentamiento se logra típicamente de dos maneras: a través de calentadores de resistencia eléctricos que rodean la retorta o con quemadores de gas de alta potencia que disparan hacia la cámara alrededor de la retorta.

Por Qué Esta Separación Importa

Este diseño proporciona un beneficio principal: control total de la atmósfera. Debido a que la pieza de trabajo está sellada dentro de la retorta, el ambiente puede ser gestionado meticulosamente.

Los gases de combustión de un quemador de gas nunca tocan la pieza de trabajo, lo que previene la oxidación o la contaminación. Esto permite procesos que requieren un ambiente específico, como una atmósfera inerte de argón, una atmósfera reactiva de amoníaco para nitruración o un vacío.

Componentes Clave y Flujo del Proceso

Aunque los diseños varían, la mayoría de los hornos de retorta comparten un conjunto común de componentes que facilitan el ciclo controlado de calentamiento y enfriamiento.

La Cámara de Calentamiento

Este es el cuerpo principal aislado del horno. Alberga los elementos calefactores y la propia retorta. El diseño se centra en proporcionar calor uniforme y constante a la pared exterior de la retorta.

La Cámara de Enfriamiento

Muchos hornos de retorta se construyen con una cámara de enfriamiento adjunta y aislada. Una vez completado el ciclo de calentamiento, la pieza de trabajo puede transferirse a esta cámara sin abandonar nunca la atmósfera controlada.

Este enfriamiento rápido y controlado es crucial para fijar las propiedades deseadas del material y prevenir la oxidación que ocurriría si la pieza caliente se expusiera al aire.

Diseño y Orientación

Los hornos de retorta se pueden construir en varias configuraciones para adaptarse a la aplicación. Las orientaciones horizontal y vertical son comunes para procesar lotes de piezas.

Para el procesamiento continuo de polvos o piezas pequeñas, se utiliza un horno de retorta rotatorio. Este es un tubo que gira lentamente y voltea el material, asegurando que cada partícula se caliente uniformemente a medida que se mueve a través del horno.

Comprendiendo las Ventajas y Desventajas

Ninguna tecnología es perfecta para cada aplicación. El diseño único de un horno de retorta presenta claras ventajas, pero también limitaciones específicas.

Ventaja: Pureza de Proceso Inigualable

La capacidad de mantener una atmósfera pura y controlada es la mayor fortaleza del horno de retorta. Es esencial para procesos sensibles como el recocido brillante, la sinterización y el endurecimiento de la caja.

Limitación: Transferencia de Calor Más Lenta

Debido a que el calor debe viajar a través de la pared de la retorta para llegar a la pieza de trabajo, el proceso de calentamiento es inherentemente menos eficiente que los métodos de calentamiento directo. Esto puede resultar en tiempos de ciclo más largos en comparación con otros tipos de hornos.

Limitación: Vida Útil y Costo de la Retorta

La retorta en sí es un componente consumible. Está constantemente sometida a un estrés térmico extremo y eventualmente se deformará, agrietará o fallará. Reemplazar una retorta industrial grande es un gasto de mantenimiento significativo.

Tomando la Decisión Correcta para Su Proceso

La selección de la tecnología de calentamiento correcta depende completamente de su material y del resultado deseado. El horno de retorta sobresale en aplicaciones donde el ambiente del proceso es tan importante como la temperatura.

- Si su enfoque principal es la modificación de la superficie o la pureza: El horno de retorta es la elección definitiva para procesos como la carburación, la nitruración o la soldadura fuerte brillante que exigen una atmósfera específica y limpia.

- Si su enfoque principal es el calentamiento rápido y a granel: Un horno de fuego directo o un calentador de inducción eléctrico a menudo será una solución más rápida y energéticamente eficiente para la simple fusión o forja.

- Si su enfoque principal es el calentamiento uniforme y la mezcla de gránulos: Un horno de retorta rotatorio está específicamente diseñado para proporcionar la agitación necesaria dentro de un ambiente controlado.

En última instancia, elegir un horno de retorta es una decisión para priorizar la precisión y el control atmosférico sobre la velocidad y eficiencia de calentamiento brutas.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Principio Fundamental | Calentamiento indirecto a través de un recipiente 'retorta' sellado, aislando la pieza de trabajo de la fuente de calentamiento. |

| Beneficio Principal | Control total sobre la atmósfera interna (ej., inerte, reactiva, vacío). |

| Aplicaciones Clave | Recocido Brillante, Sinterización, Carburación, Nitruración, Soldadura Fuerte. |

| Limitación Principal | Transferencia de calor más lenta y mayor mantenimiento debido al recipiente de la retorta. |

¿Necesita un control preciso de la atmósfera para sus procesos de tratamiento térmico? KINTEK se especializa en hornos de retorta de alto rendimiento y equipos de laboratorio, brindando la pureza y confiabilidad que su laboratorio exige. Contacte a nuestros expertos hoy para encontrar la solución perfecta para su aplicación.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos

- ¿Qué se entiende por atmósfera inerte? Una guía para prevenir la oxidación y garantizar la seguridad