En esencia, un horno rotatorio es un horno de procesamiento continuo diseñado para el tratamiento a alta temperatura de materiales sólidos. Consiste en una carcasa cilíndrica larga que está ligeramente inclinada con respecto a la horizontal y gira lentamente sobre su eje. El material en bruto se introduce por el extremo superior y, a medida que el cilindro gira, el material se vuelca gradualmente y se desplaza hacia el extremo inferior, donde se descarga.

El genio fundamental del horno rotatorio reside en su uso de la rotación y la gravedad. Esta combinación crea un entorno de calentamiento y mezcla continuo y uniforme que es excepcionalmente eficaz para inducir reacciones químicas o cambios físicos en sólidos a granel.

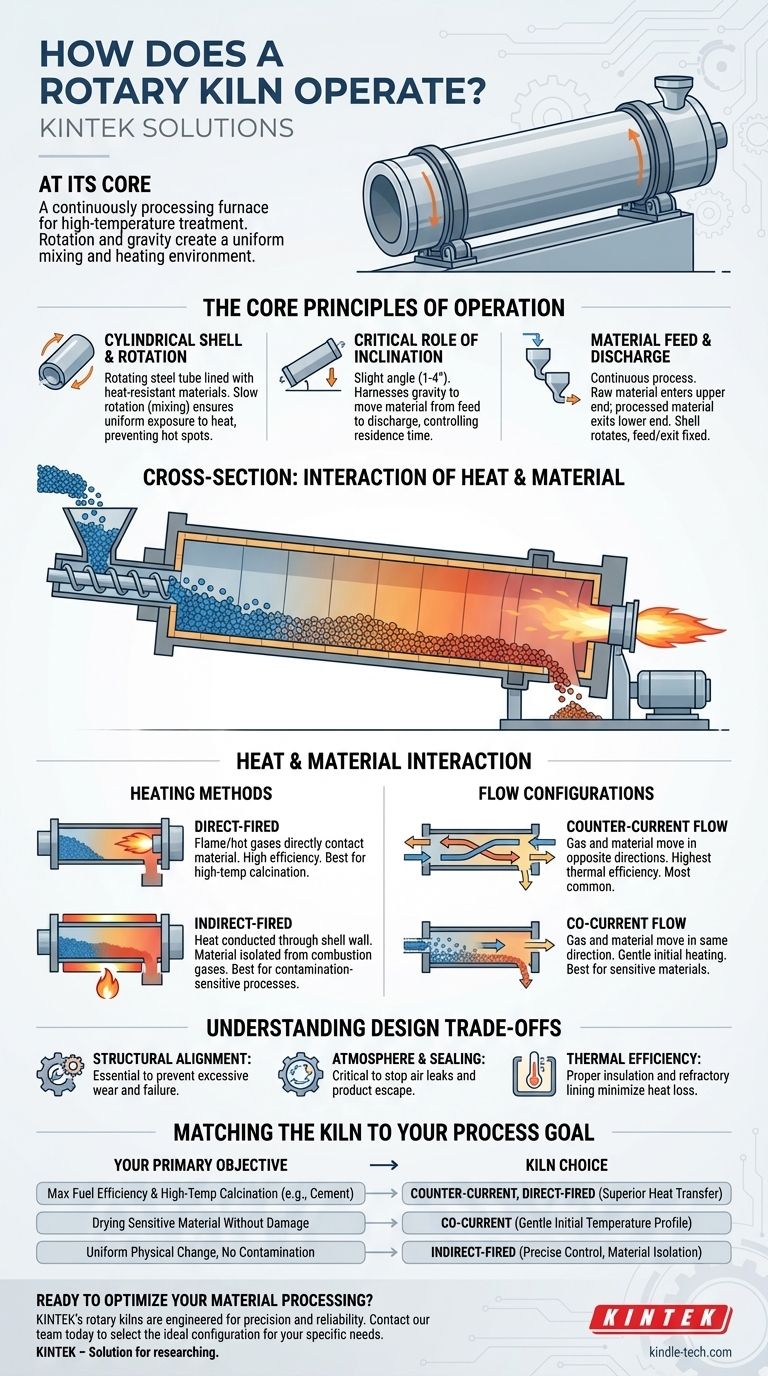

Los principios fundamentales de funcionamiento

La función de un horno rotatorio se entiende mejor al examinar sus principios mecánicos y térmicos clave. Cada componente trabaja en conjunto para lograr un resultado de proceso específico.

La carcasa cilíndrica y la rotación

El cuerpo principal del horno es un tubo de acero grande y giratorio, a menudo denominado carcasa o retort. Esta carcasa está revestida con materiales resistentes al calor.

La rotación lenta es el mecanismo principal de mezcla. Constantemente vuelca el lecho de material, asegurando que las partículas se expongan uniformemente a la fuente de calor, lo que previene puntos calientes y promueve un procesamiento uniforme.

El papel crítico de la inclinación

El horno se monta en un ligero ángulo, generalmente entre 1 y 4 grados con respecto a la horizontal.

Esta inclinación, combinada con la acción de volteo de la rotación, aprovecha la gravedad para mover el material desde el extremo de alimentación hasta el extremo de descarga. El ángulo específico ayuda a determinar el tiempo de residencia: cuánto tiempo pasa el material dentro del horno.

Alimentación y descarga del material

El procesamiento del material es continuo. Un sistema de alimentación, como un alimentador de tornillo, introduce el material en bruto en la carcasa estacionaria en el extremo superior del horno.

En el extremo inferior, el material procesado sale a través de una carcasa de descarga. Este diseño permite que el cilindro central gire libremente mientras los puntos de alimentación y salida permanecen fijos.

Cómo interactúan el calor y el material

La interacción entre los gases calientes y el material sólido es el corazón del proceso. La dirección del flujo de gas es una elección de diseño crítica que dicta la eficiencia térmica del horno y su idoneidad para diferentes materiales.

Calentamiento directo vs. indirecto

El calor se puede aplicar de dos maneras. Los hornos de fuego directo proyectan una llama desde un tubo quemador directamente dentro del horno, permitiendo que los gases calientes entren en contacto directo con el material.

Los hornos de fuego indirecto calientan el exterior de la carcasa giratoria, y ese calor se conduce a través de la pared hasta el material en su interior. Esto se utiliza cuando el material no debe entrar en contacto con los gases de combustión para evitar la contaminación.

Flujo contracorriente

En una configuración de contracorriente, los gases calientes fluyen en dirección opuesta al material. El gas se introduce en el extremo de descarga y sale por el extremo de alimentación.

Este es el método más común y térmicamente eficiente. Los gases más calientes se encuentran con el material más procesado, y los gases más fríos se encuentran con la alimentación fresca y húmeda, maximizando la transferencia de calor a lo largo de toda la longitud del horno.

Flujo en cocorriente

En una configuración de cocorriente, los gases calientes y el material fluyen en la misma dirección, entrando por el extremo superior y saliendo juntos por el extremo inferior.

Esta configuración se utiliza para materiales que son sensibles al choque térmico. Proporciona un calentamiento inicial rápido, pero generalmente es menos eficiente en el uso de combustible que un sistema de contracorriente.

Comprensión de las compensaciones de diseño

Aunque es muy eficaz, operar un horno rotatorio implica equilibrar factores en competencia. El diseño debe ser diseñado con precisión para soportar un inmenso estrés térmico y mecánico.

Alineación y estabilidad estructural

El gran tamaño y peso de un horno rotatorio hacen que su alineación sea esencial. Una alineación incorrecta puede provocar un desgaste excesivo en los rodillos de soporte, los neumáticos y el sistema de accionamiento, lo que conduce a fallos operativos.

Atmósfera y sellado

Los sellos efectivos entre la carcasa giratoria y las carcasas estacionarias de alimentación y descarga son críticos. Estos sellos evitan que el aire se filtre en el horno (lo que puede alterar el proceso de combustión) y evitan que el polvo o el producto escapen al medio ambiente.

Eficiencia térmica

La superficie de calentamiento de 360° de un horno es muy eficiente para transferir calor. Sin embargo, la gran superficie de la carcasa también presenta una fuente importante de pérdida de calor al entorno circundante. Un aislamiento adecuado y un revestimiento refractario son cruciales para minimizar el desperdicio de energía.

Adaptar el horno a su objetivo de proceso

La configuración de un horno rotatorio se adapta para lograr resultados específicos para diferentes materiales. Comprender su objetivo principal es clave para seleccionar los parámetros operativos correctos.

- Si su enfoque principal es la máxima eficiencia de combustible y la calcinación a alta temperatura (p. ej., cemento): Un sistema de contracorriente de fuego directo es la opción ideal debido a su transferencia de calor superior.

- Si su enfoque principal es secar un material sensible a la temperatura sin dañarlo: Un sistema de cocorriente proporciona un perfil de temperatura inicial más suave, protegiendo la materia prima del choque térmico.

- Si su enfoque principal es lograr un cambio físico uniforme sin contaminación (p. ej., recubrimiento de gránulos): Se necesita un horno de fuego indirecto con control preciso sobre el perfil de temperatura y la velocidad de rotación.

Al orquestar la rotación, la inclinación y el flujo de calor controlado, el horno rotatorio sigue siendo una de las herramientas más versátiles y potentes en el procesamiento moderno de materiales.

Tabla de resumen:

| Característica | Horno de Fuego Directo | Horno de Fuego Indirecto |

|---|---|---|

| Transferencia de Calor | Contacto directo con la llama y los gases | Calor conducido a través de la pared de la carcasa |

| Contacto con el Material | Expuesto a los gases de combustión | Aislado de los gases de combustión |

| Ideal para | Calcinación a alta temperatura (p. ej., cemento) | Procesos sensibles a la contaminación |

| Característica | Flujo en Contracorriente | Flujo en Cocorriente |

| :--- | :--- | :--- |

| Flujo de Gas/Material | Direcciones opuestas | Misma dirección |

| Eficiencia | Alta eficiencia térmica | Menor eficiencia térmica |

| Ideal para | Maximizar la transferencia de calor | Calentamiento suave para materiales sensibles |

¿Listo para optimizar el procesamiento de sus materiales? Ya sea que su objetivo sea la calcinación de alta eficiencia, el secado suave o el tratamiento sin contaminación, los hornos rotatorios de KINTEK están diseñados para la precisión y la fiabilidad. Nuestros expertos le ayudarán a seleccionar la configuración ideal—de fuego directo o indirecto, contracorriente o cocorriente—para satisfacer sus necesidades específicas de laboratorio o industriales. Póngase en contacto con nuestro equipo hoy mismo para analizar su aplicación y descubrir la ventaja KINTEK en equipos y consumibles de laboratorio.

Guía Visual

Productos relacionados

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Por qué se utiliza un horno de alta temperatura con prueba de múltiples sondas para la perovskita ABO3? Obtenga datos precisos de conductividad

- ¿Cuáles son las ventajas de usar un horno tubular rotatorio para catalizadores MoVOx? Mejora de la uniformidad y la cristalinidad

- ¿Qué es un horno rotatorio de tipo térmico? La guía definitiva para un calentamiento y mezclado uniformes

- ¿Cuál es el proceso de producción del circonio? Del mineral al metal y la cerámica de alto rendimiento

- ¿Qué condiciones de reacción proporcionan los hornos tubulares de alta temperatura para la reducción de biocarbón? Optimice el procesamiento de minerales