En esencia, un horno de temple sellado es un sistema de tratamiento térmico autónomo que calienta piezas metálicas en una atmósfera controlada con precisión y luego las enfría rápidamente (templa) en un baño líquido integrado. Todo el proceso, desde el calentamiento hasta el templado, ocurre dentro de un ambiente sellado, aislando completamente las piezas del aire exterior para evitar la oxidación y asegurar resultados consistentes y de alta calidad.

La clave es que un horno de temple sellado no es simplemente una caja para calentar metal. Es un sistema integrado diseñado para controlar todo el proceso térmico y químico, logrando transformaciones metalúrgicas predecibles con una integridad superficial superior.

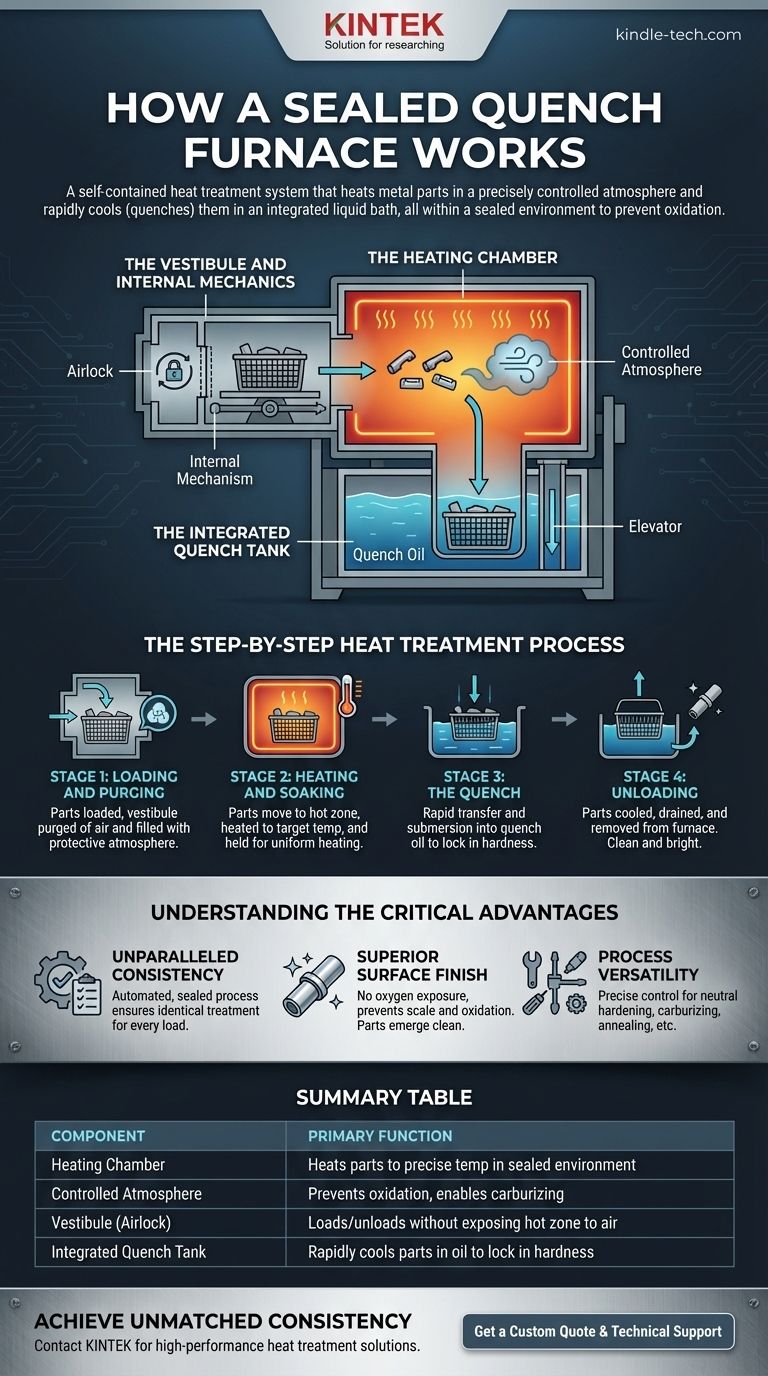

La anatomía de un horno de temple sellado

Para entender cómo funciona, primero debe comprender sus componentes clave. Cada parte cumple una función distinta y crítica en el ciclo general de tratamiento térmico.

La cámara de calentamiento

Este es el núcleo del horno donde las piezas alcanzan una temperatura específica. La cámara está fuertemente aislada y revestida con material refractario para soportar el calor extremo.

El calentamiento se logra típicamente mediante elementos de resistencia eléctrica o tubos radiantes a gas. Aunque menos común para este tipo específico de horno, el calentamiento por inducción —que utiliza un campo electromagnético para generar calor directamente dentro de la pieza metálica— es otro método utilizado en el tratamiento térmico.

La atmósfera controlada

El aspecto "sellado" es, sin duda, la característica más importante. La cámara de calentamiento se llena con una mezcla específica de gases, conocida como atmósfera controlada.

Esta atmósfera previene la oxidación y la formación de cascarilla (óxido superficial y decoloración) que ocurrirían si el metal caliente se expusiera al oxígeno. También se puede utilizar para procesos de endurecimiento superficial como la carburización, donde el carbono se difunde intencionalmente en la superficie del acero.

El vestíbulo y la mecánica interna

El vestíbulo actúa como una esclusa de aire entre el mundo exterior y el interior del horno. Las piezas se cargan primero en esta antecámara.

Una vez que la puerta exterior está cerrada, el vestíbulo se purga de aire y se llena con la misma atmósfera protectora que la cámara de calentamiento. Un mecanismo interno transfiere automáticamente las piezas del vestíbulo a la cámara de calentamiento y, posteriormente, de la cámara de calentamiento al tanque de temple.

El tanque de temple integrado

Debajo de la cámara de calentamiento y el vestíbulo se encuentra un tanque lleno de un medio de temple, comúnmente aceite. Después de que las piezas se han calentado durante el tiempo requerido, se mueven rápidamente y se sumergen en este líquido.

Este enfriamiento inmediato y drástico es el temple, que fija la estructura de grano y la dureza deseadas del metal. Al estar integrado, la transferencia del calor al temple es extremadamente rápida y ocurre sin exponer nunca la pieza al oxígeno.

El proceso de tratamiento térmico paso a paso

La operación sigue una secuencia precisa y automatizada que garantiza la repetibilidad de un lote a otro.

Etapa 1: Carga y purga

Una cesta de piezas se carga en el vestíbulo. La puerta exterior se sella y la cámara se purga de oxígeno y se llena con el gas de atmósfera protectora.

Etapa 2: Calentamiento y remojo

Una puerta interior se abre y las piezas se mueven mecánicamente a la zona caliente. El horno calienta las piezas a la temperatura objetivo (por ejemplo, 1550 °F / 845 °C para el endurecimiento del acero) y las mantiene a esa temperatura —un proceso llamado remojo— para asegurar que toda la pieza se caliente uniformemente.

Etapa 3: El temple

Después del remojo, las piezas se transfieren rápidamente de la zona caliente, a través del vestíbulo, y se dejan caer en un elevador que las baja al tanque de temple de abajo. Este enfriamiento rápido transforma la microestructura del metal, creando dureza.

Etapa 4: Descarga

Las piezas permanecen en el aceite de temple el tiempo suficiente para enfriarse completamente. Luego, el elevador las saca del aceite, permitiendo que se escurran antes de ser retiradas del horno para pasos posteriores como el revenido.

Comprendiendo las ventajas críticas

El diseño de un horno de temple sellado aborda directamente los desafíos comunes en el tratamiento térmico, ofreciendo beneficios significativos sobre los tipos de hornos más básicos.

Consistencia inigualable

Debido a que todo el ciclo está automatizado y sellado de variables externas, cada pieza en cada carga recibe un tratamiento idéntico. Este alto grado de control del proceso es esencial para la fabricación moderna.

Acabado superficial superior

Al eliminar la exposición al oxígeno, el horno evita la formación de cascarilla. Las piezas salen del horno limpias y brillantes, minimizando la necesidad de costosos y lentos procesos posteriores como el chorro de arena.

Versatilidad del proceso

La capacidad de controlar con precisión tanto la temperatura como la composición de la atmósfera hace que estos hornos sean extremadamente versátiles. Son el estándar de la industria para procesos críticos como el endurecimiento neutro, la carburización, la carbonitruración y el recocido.

Tomar la decisión correcta para su objetivo

La selección del proceso de tratamiento térmico adecuado depende completamente de su objetivo final para el componente.

- Si su enfoque principal es la producción de alto volumen con dureza repetible: La naturaleza automatizada y consistente de un horno de temple sellado es el estándar de la industria.

- Si su enfoque principal es la integridad y el acabado superficial superiores: La atmósfera sellada y controlada es innegociable para prevenir la oxidación y la cascarilla.

- Si su enfoque principal es el endurecimiento superficial especializado: Este horno es la elección definitiva para procesos como la carburización que requieren un control atmosférico preciso.

En última instancia, el horno de temple sellado proporciona un nivel inigualable de control sobre la transformación metalúrgica de los componentes metálicos.

Tabla resumen:

| Componente | Función principal |

|---|---|

| Cámara de calentamiento | Calienta las piezas a una temperatura precisa en un ambiente sellado y aislado. |

| Atmósfera controlada | Previene la oxidación y permite procesos como la carburización. |

| Vestíbulo (esclusa de aire) | Permite cargar/descargar piezas sin exponer la zona caliente al aire. |

| Tanque de temple integrado | Enfría rápidamente las piezas en aceite para fijar la dureza y la microestructura. |

Logre una consistencia inigualable en sus procesos de tratamiento térmico

¿Su producción exige dureza repetible y acabados superficiales superiores sin cascarilla? El proceso controlado y automatizado de un horno de temple sellado es el estándar de la industria por una razón.

En KINTEK, nos especializamos en equipos de laboratorio y producción de alto rendimiento. Nuestra experiencia puede ayudarle a integrar la solución de tratamiento térmico adecuada para sus metales y objetivos específicos, ya sea endurecimiento neutro, carburización o recocido.

Contáctenos hoy mismo para discutir cómo nuestras soluciones pueden mejorar su calidad y eficiencia.

Obtenga una cotización personalizada y soporte técnico

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de tubo de laboratorio vertical

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso

- ¿Cómo podemos desarrollar una atmósfera inerte para una reacción química? Domine el control atmosférico preciso para su laboratorio

- ¿Se puede usar nitrógeno para soldadura fuerte? Condiciones clave y aplicaciones explicadas

- ¿Cómo se crea una atmósfera inerte? Domine procesos seguros y puros con inertización

- ¿Qué es el tratamiento térmico en atmósfera inerte? Proteja sus metales de la oxidación y la descarburación