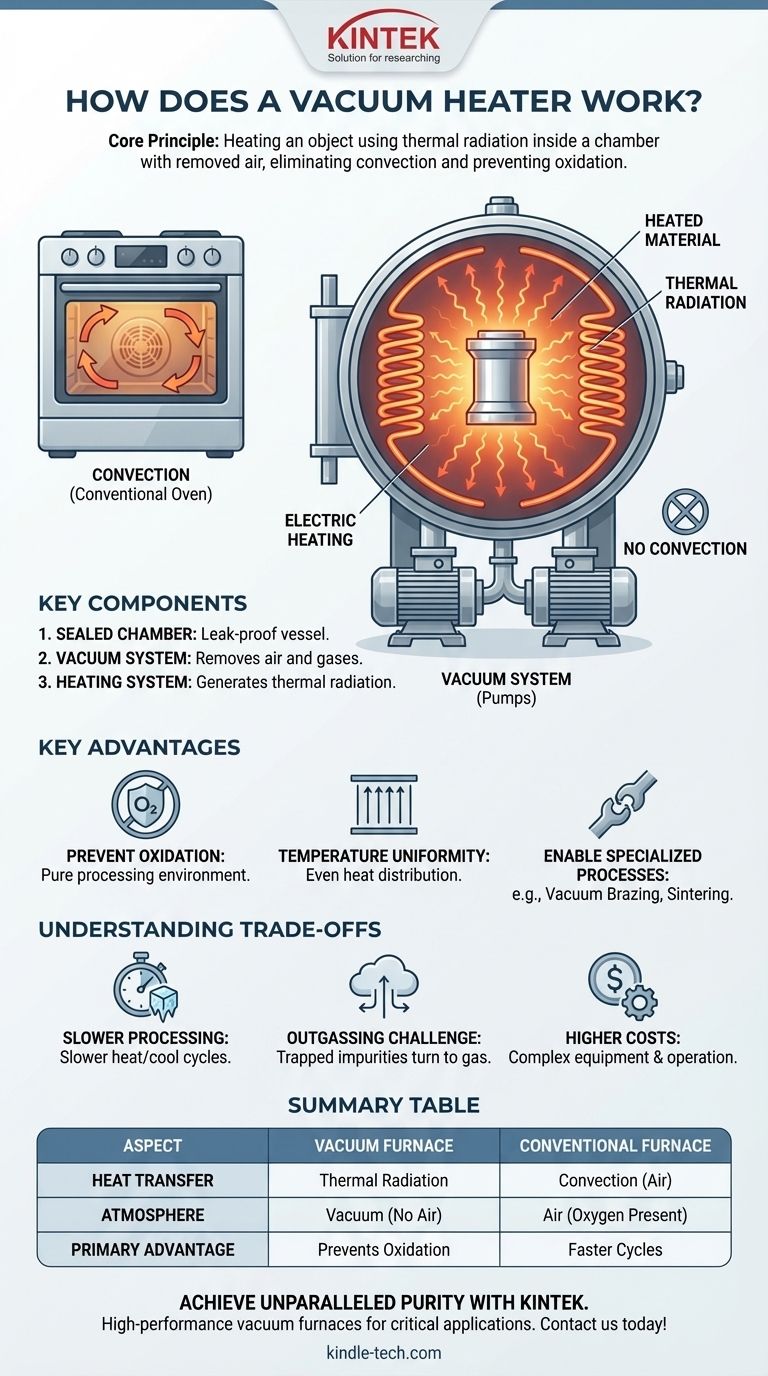

En esencia, un horno de vacío funciona calentando un objeto mediante radiación térmica dentro de una cámara de la que se ha eliminado todo el aire. Al crear un vacío, el sistema elimina la transferencia de calor a través del aire (convección) y evita que el material calentado reaccione con gases como el oxígeno, lo que provocaría oxidación o contaminación. La fuente de calor, generalmente elementos calefactores eléctricos, brilla e irradia energía directamente a la pieza, de forma similar a como el sol calienta la Tierra a través del vacío del espacio.

Un horno de vacío no se trata de calentar un vacío; se trata de calentar un material dentro de un vacío. El objetivo principal es controlar el entorno, evitando reacciones químicas no deseadas y la contaminación mediante la eliminación del aire, forzando a que la transferencia de calor se produzca puramente a través de la radiación.

El Principio Central: Calentar sin Aire

Los hornos convencionales dependen en gran medida de la convección: el aire caliente circula y transfiere energía térmica al objeto. Un horno de vacío opera bajo un principio fundamentalmente diferente.

Eliminación de la Convección

El primer paso en cualquier proceso de horno de vacío es extraer el aire de una cámara sellada. Al eliminar las moléculas de aire, se elimina la convección como método de transferencia de calor.

Esto también evita la pérdida de calor del producto por convección, lo que permite un uso de energía altamente controlado y eficiente una vez alcanzada la temperatura objetivo.

El Dominio de la Radiación Térmica

Sin aire que transporte el calor, el horno debe utilizar otro método: la radiación térmica. Dentro del horno, potentes elementos calefactores eléctricos (a menudo hechos de grafito o molibdeno) se calientan hasta que brillan.

Estos elementos emiten radiación infrarroja, una forma de energía electromagnética. Esta energía viaja sin obstáculos a través del vacío y es absorbida por la superficie del material que se está procesando, lo que provoca que su temperatura aumente.

Los Componentes Clave

Un horno de vacío consta de tres sistemas críticos que trabajan juntos:

- Una Cámara Sellada: Un recipiente robusto y hermético que puede soportar tanto la alta presión atmosférica externa como las altas temperaturas internas.

- Un Sistema de Vacío: Una serie de bombas que eliminan el aire y otros gases para lograr el nivel de vacío requerido.

- Un Sistema de Calentamiento: Los elementos calefactores internos y los escudos térmicos que generan y dirigen la radiación térmica.

Ventajas Clave del Calentamiento al Vacío

Eliminar la atmósfera crea un entorno de procesamiento increíblemente puro, que es la razón principal para elegir esta tecnología.

Prevención de la Oxidación y la Contaminación

A altas temperaturas, la mayoría de los metales y aleaciones reaccionan fácilmente con el oxígeno, formando óxidos (óxido o cascarilla) que pueden arruinar el acabado superficial, la integridad y las propiedades mecánicas de una pieza. Un vacío elimina el oxígeno, asegurando que el material permanezca prístino.

Garantía de Uniformidad de la Temperatura

Sin corrientes de aire impredecibles por convección, la distribución del calor por radiación puede ser excepcionalmente uniforme. Los elementos calefactores rodean la pieza, proporcionando energía uniforme y directa desde todos los lados, lo cual es fundamental para geometrías complejas.

Habilitación de Procesos Especializados

Ciertos procesos de fabricación solo son posibles al vacío. Por ejemplo, la soldadura fuerte al vacío requiere una superficie atómicamente limpia para que el metal de aporte fluya y cree una unión fuerte, algo que garantiza un entorno libre de oxígeno. De manera similar, la sinterización de metales en polvo para formar una pieza sólida requiere una atmósfera controlada para prevenir la oxidación.

Comprensión de las Compensaciones

Aunque es potente, el calentamiento al vacío no es la solución para todas las aplicaciones. Conlleva un conjunto específico de consideraciones operativas.

Ciclos de Procesamiento Más Lentos

Calentar por radiación puede ser más lento que por convección, especialmente en la fase inicial de aumento. Más significativamente, el enfriamiento puede ser extremadamente lento ya que no hay aire que se lleve el calor. Para acelerar esto, muchos hornos utilizan un proceso de "temple con gas" donde se reintroduce rápidamente un gas inerte como argón o nitrógeno en la cámara.

El Desafío del Desgasificado (Outgassing)

Cuando los materiales se calientan al vacío, las impurezas atrapadas, la humedad u otros compuestos volátiles en su superficie pueden convertirse en gas. Este proceso, conocido como desgasificado (outgassing), puede contaminar el entorno de vacío y la propia pieza si no se gestiona adecuadamente mediante una limpieza cuidadosa y el control del proceso.

Costos de Equipo Más Altos

Los hornos de vacío son máquinas complejas. La cámara hermética al vacío, los sofisticados sistemas de bombeo y los sellos de alta temperatura los hacen significativamente más caros de comprar, operar y mantener que los hornos atmosféricos estándar.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un horno de vacío depende totalmente de los requisitos del material y del resultado deseado.

- Si su enfoque principal es la pureza superficial y la prevención de la oxidación: Un horno de vacío es la opción superior y, a menudo, la única, especialmente para materiales reactivos como el titanio o los aceros de alta aleación.

- Si su enfoque principal es el tratamiento térmico masivo rápido y de bajo costo: Un horno atmosférico convencional suele ser más eficaz en tiempo y costo para procesos simples donde una ligera oxidación superficial es aceptable o se puede limpiar más tarde.

- Si su enfoque principal es unir piezas complejas con la máxima integridad: La soldadura fuerte al vacío es el estándar de la industria para aplicaciones aeroespaciales, médicas y de alto rendimiento donde la fiabilidad de la unión no es negociable.

En última instancia, elegir un horno de vacío es una inversión para lograr un nivel de pureza del material y control del proceso que es imposible en una atmósfera normal.

Tabla de Resumen:

| Aspecto | Horno de Vacío | Horno Convencional |

|---|---|---|

| Método de Transferencia de Calor | Radiación Térmica | Convección (Aire) |

| Atmósfera | Vacío (Sin Aire) | Aire (Oxígeno Presente) |

| Ventaja Principal | Previene la Oxidación y la Contaminación | Ciclos de Calentamiento Más Rápidos |

| Ideal Para | Procesos de Alta Pureza (p. ej., Soldadura Fuerte, Sinterización) | Tratamiento Térmico de Propósito General |

¿Listo para lograr una pureza y precisión inigualables en sus procesos de laboratorio?

KINTEK se especializa en hornos de vacío de alto rendimiento y equipos de laboratorio diseñados para aplicaciones críticas donde el control de la contaminación es primordial. Nuestras soluciones son ideales para laboratorios en los sectores aeroespacial, de fabricación de dispositivos médicos e investigación de materiales avanzados.

Contáctenos hoy utilizando el formulario a continuación para discutir cómo un horno de vacío KINTEK puede mejorar sus resultados y fiabilidad. ¡Hablemos de su aplicación específica!

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Qué materiales se utilizan en un horno de vacío? Selección de la zona caliente adecuada para su proceso

- ¿Cómo se compara el enfriamiento con argón y nitrógeno en los hornos de vacío? Una guía para un temple más rápido y económico

- ¿Qué es la alta temperatura de un horno de vacío? Descubra el rango para su procesamiento de materiales

- ¿Cómo funciona el tratamiento térmico al vacío? Logre propiedades de material superiores en un entorno prístino

- ¿Cómo aspirar un horno? Una guía paso a paso para un mantenimiento seguro de bricolaje