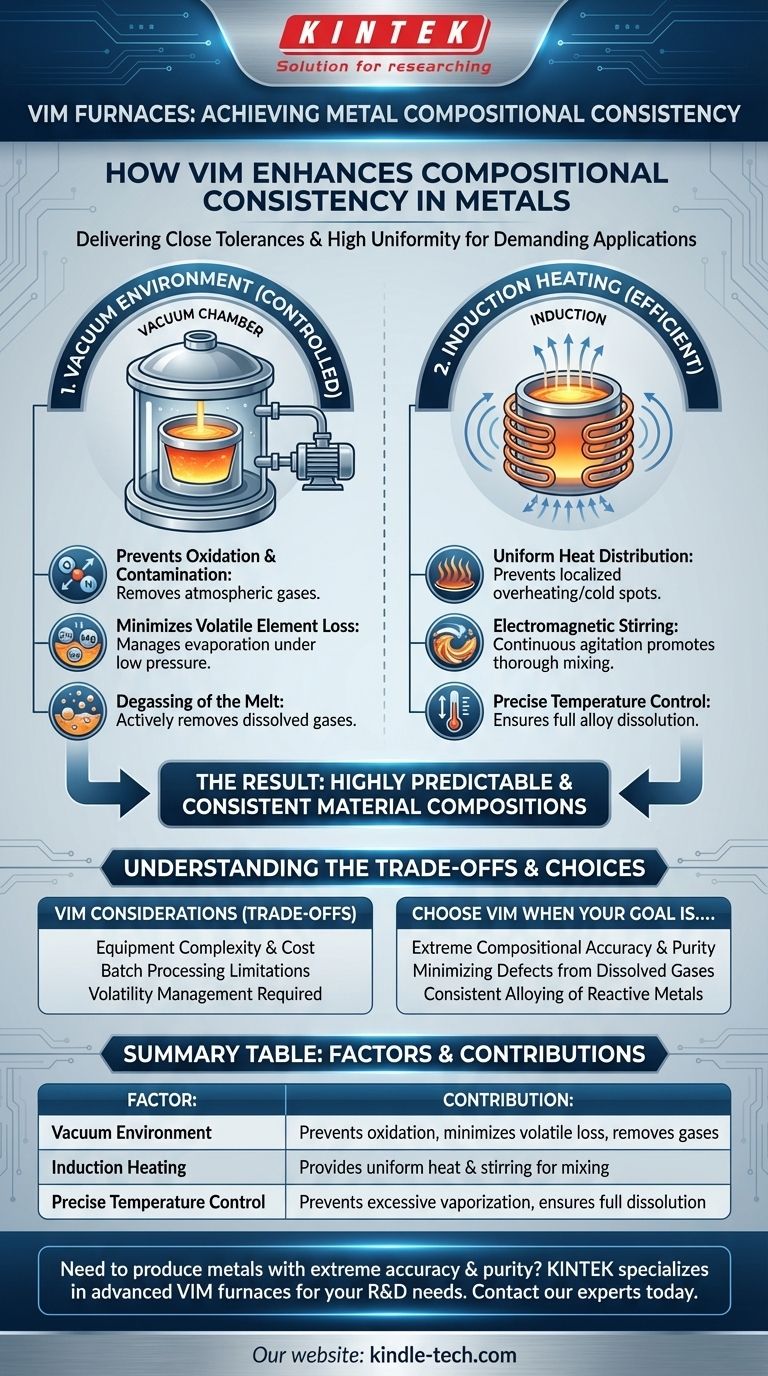

Un horno de fusión por inducción al vacío (VIM) mejora significativamente la consistencia composicional de los metales, lo que conduce a tolerancias muy ajustadas en el material final. Este proceso garantiza que los metales fundidos presenten un alto nivel de uniformidad en su composición elemental, lo cual es crítico para aplicaciones exigentes.

La ventaja principal de la fusión por inducción al vacío para lograr la consistencia composicional radica en su capacidad para controlar el entorno de fusión. Al eliminar la interferencia atmosférica y aprovechar la eficiente calefacción electromagnética, la VIM minimiza la pérdida de elementos volátiles y promueve una mezcla uniforme, lo que resulta en composiciones de material altamente predecibles y consistentes.

El Mecanismo de Consistencia Composicional en VIM

La fusión por inducción al vacío está diseñada específicamente para controlar el proceso de fusión, lo que impacta directamente en la composición final del metal. Este control se logra a través de dos factores principales: el entorno de vacío y el método de calentamiento por inducción.

El Papel del Entorno de Vacío

Operar bajo vacío es el aspecto más crítico para el control composicional. Elimina los gases atmosféricos que de otro modo reaccionarían con el metal fundido.

Prevención de la Oxidación y la Contaminación

En un vacío, el oxígeno, el nitrógeno y otros gases reactivos están en gran medida ausentes. Esto evita la oxidación no deseada de elementos reactivos dentro del fundido. Sin vacío, estos elementos podrían formar óxidos, alterando la composición prevista.

Minimización de la Pérdida de Elementos Volátiles

Muchos elementos de aleación tienen puntos de ebullición relativamente bajos. En una fusión atmosférica, estos elementos pueden vaporizarse y perderse del fundido debido a su presión parcial. Un entorno de vacío, al reducir la presión total, puede ayudar a gestionar o incluso mitigar esta pérdida, particularmente para elementos como el manganeso, el zinc o el magnesio, lo que permite un control más preciso sobre su concentración.

Desgasificación del Fundido

Un vacío elimina activamente los gases disueltos (como hidrógeno, oxígeno y nitrógeno) del metal fundido. Estos gases, si están presentes, pueden provocar porosidad y otros defectos, afectando indirectamente la consistencia estructural del material, que está vinculada a su rendimiento general derivado de la composición.

El Papel del Calentamiento por Inducción

El calentamiento por inducción utiliza campos electromagnéticos para generar calor directamente dentro de la carga metálica, ofreciendo una fusión eficiente y controlable. Este método apoya la consistencia composicional al garantizar una mezcla completa.

Distribución Uniforme del Calor

El campo magnético oscilante induce corrientes parásitas directamente en el metal, generando calor en todo el material. Esto asegura un calentamiento uniforme de la carga, evitando el sobrecalentamiento localizado o puntos fríos que podrían conducir a una fusión desigual o segregación.

Agitación Electromagnética

La naturaleza del campo de inducción crea inherentemente un efecto de agitación electromagnética en el metal fundido. Esta agitación continua promueve una mezcla completa de todos los elementos de aleación. Dicha agitación vigorosa ayuda a lograr un fundido homogéneo, asegurando que todos los constituyentes se distribuyan uniformemente en toda la fase líquida antes de la solidificación.

Control Preciso de la Temperatura

Los hornos de inducción permiten un control muy preciso sobre la temperatura de fusión. Mantener la temperatura deseada dentro de límites estrictos ayuda a prevenir la vaporización excesiva de elementos volátiles y asegura que todas las adiciones de aleación previstas se disuelvan y homogenicen por completo.

Comprender las Compensaciones

Si bien la VIM ofrece ventajas significativas en el control composicional, también presenta ciertas consideraciones.

Complejidad y Costo del Equipo

Los hornos VIM son más complejos y costosos de comprar y operar en comparación con los hornos de inducción de aire. Esto se debe a la necesidad de bombas de vacío, sellos y fuentes de alimentación especializadas.

Limitaciones del Procesamiento por Lotes

La VIM es típicamente un proceso por lotes, lo que significa que se funde una cantidad específica de metal a la vez. Esto puede limitar el rendimiento en comparación con los métodos de colada continua, aunque permite un control preciso sobre cada lote.

Gestión de la Volatilidad

Si bien el vacío minimiza la pérdida volátil, el vacío extremo o la exposición prolongada a altas temperaturas aún pueden provocar cierta evaporación de elementos altamente volátiles. Se requiere un control cuidadoso del proceso para equilibrar estos factores.

Tomando la Decisión Correcta para su Objetivo

La selección de un método de fusión debe alinearse con sus requisitos de material específicos y objetivos de producción.

- Si su enfoque principal es la precisión y pureza composicional extrema: La VIM es la opción inequívocamente superior debido a su entorno controlado y capacidades de agitación.

- Si su enfoque principal es minimizar los defectos por gases disueltos: La capacidad de desgasificación de la VIM la hace ideal para producir componentes de alta integridad.

- Si su enfoque principal es la aleación consistente de metales reactivos: La ausencia de oxígeno atmosférico en la VIM es esencial para prevenir la oxidación y mantener la composición prevista.

- Si su enfoque principal es la rentabilidad para aplicaciones menos exigentes: La fusión por inducción de aire podría ser suficiente, aceptando una tolerancia composicional potencialmente más amplia.

El proceso de fusión por inducción al vacío se erige como una tecnología fundamental para producir metales con una consistencia composicional sin precedentes, lo que permite el desarrollo de materiales avanzados con propiedades predecibles y confiables.

Tabla Resumen:

| Factor | Contribución a la Consistencia |

|---|---|

| Entorno de Vacío | Previene la oxidación, minimiza la pérdida de elementos volátiles y elimina los gases disueltos. |

| Calentamiento por Inducción | Proporciona distribución uniforme del calor y agitación electromagnética para una mezcla completa. |

| Control Preciso de la Temperatura | Previene la vaporización excesiva y asegura la disolución completa de los elementos de aleación. |

¿Necesita producir metales con precisión y pureza composicional extremas? KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de fusión por inducción al vacío, para satisfacer las exigentes necesidades de laboratorios y científicos de materiales. Nuestras soluciones están diseñadas para ofrecer las propiedades de materiales predecibles y confiables que requieren su investigación y desarrollo. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos respaldar sus objetivos específicos de procesamiento de metales.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cuál es el papel de un horno de fusión por inducción de alto vacío en la preparación de aleaciones reactivas? Precisión para aleaciones Fe-Cr-Al

- ¿Cómo calienta el campo magnético el metal? Logre un control térmico preciso con el calentamiento por inducción

- ¿Cómo diseñar un horno de inducción? Una guía sobre los componentes principales y los sistemas de fusión eficientes

- ¿Cuál es la fuente de alimentación del horno de inducción? El corazón de su sistema de fusión de metales

- ¿Cómo funciona un horno de inducción al vacío? Domine la fusión de metales de alta pureza

- ¿Cómo funciona un horno VIM? Logre la máxima pureza en la fundición de metales de alto rendimiento

- ¿Se puede calentar el oro por inducción? Sí, con el sistema de alta frecuencia adecuado.

- ¿Cuál es el rango de temperatura del calentamiento por inducción? Desde el calentamiento suave hasta la fusión extrema