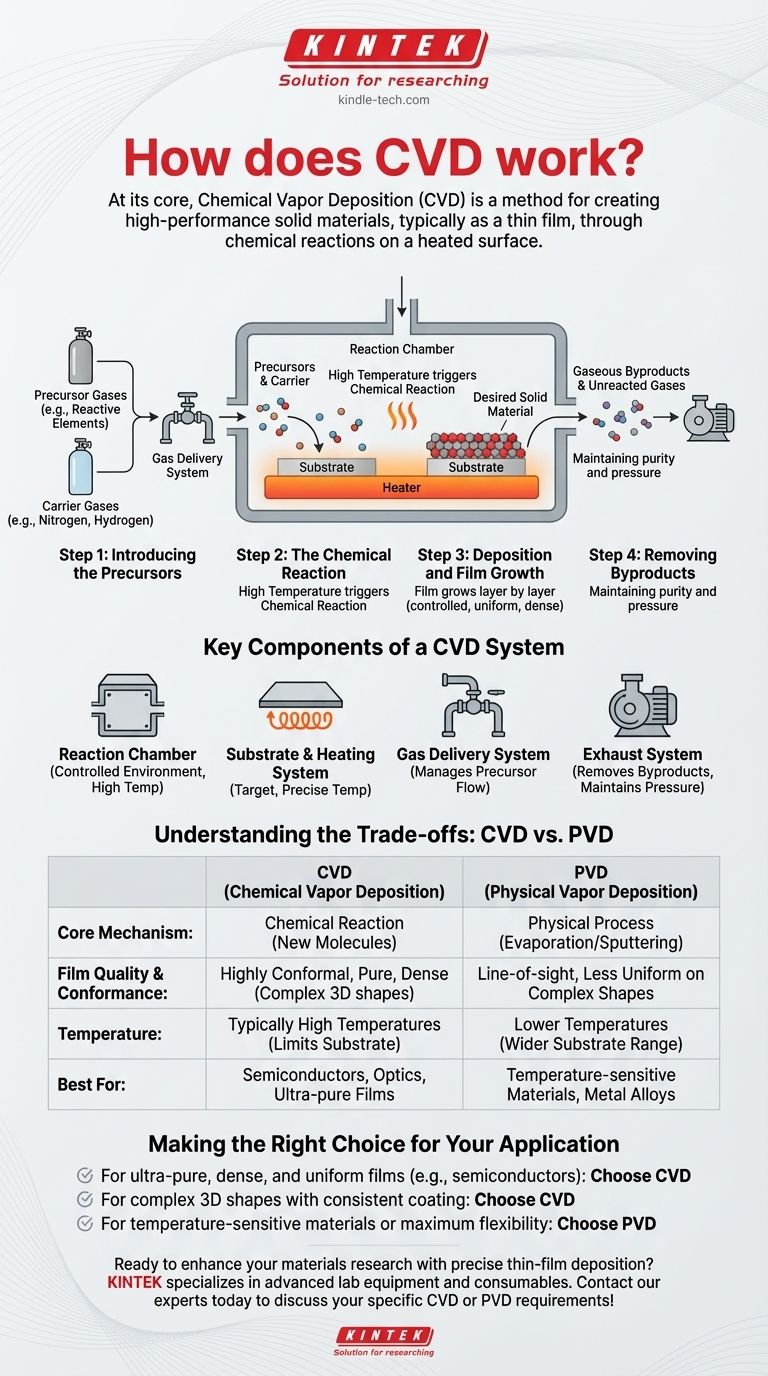

En esencia, la deposición química de vapor (CVD) es un método para crear materiales sólidos de alto rendimiento, típicamente como una película delgada. El proceso implica colocar un objeto objetivo, o sustrato, en una cámara de reacción e introducir gases específicos. Al aplicar energía, generalmente en forma de calor, estos gases experimentan una reacción química o descomposición en la superficie del sustrato, dejando un depósito sólido del material deseado.

La idea crucial es que la CVD no es simplemente una técnica de recubrimiento; es un proceso de síntesis de materiales. A diferencia de los métodos físicos que simplemente mueven un material de una fuente a un objetivo, la CVD utiliza reacciones químicas controladas para construir materiales sólidos nuevos y de alta pureza directamente sobre una superficie, una capa de moléculas a la vez.

El flujo de trabajo fundamental de la CVD

Para entender cómo funciona la CVD, es mejor dividirla en una secuencia de pasos distintos. Cada etapa se controla con precisión para lograr las propiedades del material deseadas.

Paso 1: Introducción de los precursores

El proceso comienza alimentando uno o más gases volátiles, conocidos como gases precursores, en una cámara de reacción. Estos gases contienen los elementos químicos que formarán la película final.

A menudo, se utilizan gases portadores inertes como nitrógeno o hidrógeno para diluir los precursores y transportarlos de forma controlada al sustrato.

Paso 2: La reacción química

El sustrato dentro de la cámara se calienta a una temperatura específica y crítica. Este calor proporciona la energía necesaria para desencadenar una reacción química.

Los gases precursores reaccionan entre sí o se descomponen directamente sobre la superficie caliente del sustrato.

Paso 3: Deposición y crecimiento de la película

A medida que ocurre la reacción química, el material sólido deseado se deposita sobre el sustrato. Este material sólido crece de manera controlada, formando una película delgada, uniforme y densa.

El resultado puede ser un recubrimiento, un polvo o incluso un monocristal, dependiendo de los parámetros del proceso.

Paso 4: Eliminación de subproductos

Las reacciones químicas crean subproductos gaseosos además de la película sólida. Estos, junto con cualquier precursor no reaccionado y gases portadores, se eliminan de la cámara a través de un sistema de escape.

Este paso final es vital para mantener la pureza de la película y controlar el entorno de reacción.

Componentes clave de un sistema CVD

Un sistema CVD funcional es una integración de varios componentes críticos, cada uno gestionando una parte del proceso.

La cámara de reacción

Este es el entorno sellado, a menudo controlado por vacío, donde tiene lugar todo el proceso de deposición. Está diseñado para contener los gases y soportar las altas temperaturas requeridas.

El sustrato y el sistema de calentamiento

El sustrato es el objeto que se está recubriendo. El sistema de calentamiento proporciona la energía para impulsar la reacción química y debe mantener una temperatura precisa y uniforme en la superficie del sustrato.

El sistema de suministro de gas

Esta red de tuberías, válvulas y controladores gestiona con precisión el caudal de gases precursores y portadores hacia la cámara de reacción. El control sobre la mezcla de gases es fundamental para controlar la composición final del material.

El sistema de escape

Este sistema elimina los subproductos gaseosos y los gases no reaccionados de la cámara. También ayuda a mantener la presión correcta dentro de la cámara, que a menudo es un vacío para garantizar la pureza y el flujo del gas.

Comprendiendo las ventajas y desventajas: CVD vs. PVD

Para comprender verdaderamente la importancia de la CVD, es útil contrastarla con su principal alternativa, la deposición física de vapor (PVD).

La distinción fundamental: Química vs. Física

La CVD construye una película mediante una reacción química en la superficie del sustrato. Se forman y depositan nuevas moléculas.

La PVD funciona mediante un proceso físico, como la evaporación o la pulverización catódica, que transporta átomos de una fuente sólida directamente al sustrato sin una reacción química.

Calidad y conformidad de la película

Debido a que la CVD se basa en gases que pueden fluir en cada característica microscópica de una superficie, es excepcionalmente buena para producir recubrimientos conformes en formas complejas y tridimensionales.

La PVD es a menudo un proceso de "línea de visión", lo que puede dificultar el recubrimiento uniforme de geometrías intrincadas. Sin embargo, la naturaleza química de la CVD generalmente produce películas con mayor pureza y densidad.

Restricciones de temperatura y material

La CVD generalmente requiere altas temperaturas para impulsar las reacciones químicas necesarias. Esto puede limitar los tipos de materiales de sustrato que se pueden recubrir sin dañarse.

Los procesos PVD a menudo se pueden realizar a temperaturas mucho más bajas, lo que los hace adecuados para una gama más amplia de materiales, incluidos plásticos y otros sustratos sensibles a la temperatura.

Tomar la decisión correcta para su aplicación

La selección de la técnica de deposición correcta depende completamente de sus requisitos de material, las limitaciones del sustrato y la geometría de la pieza.

- Si su objetivo principal es crear películas excepcionalmente puras, densas y uniformes para aplicaciones como semiconductores u óptica: la CVD suele ser la opción superior debido a su crecimiento basado en reacciones químicas.

- Si su objetivo principal es recubrir una forma 3D compleja con un espesor perfectamente consistente: la naturaleza de fase gaseosa de la CVD le permite "recubrir esquinas" de manera mucho más efectiva que la mayoría de los métodos PVD.

- Si su objetivo principal es recubrir un material sensible a la temperatura o necesita la máxima flexibilidad con aleaciones metálicas: la PVD es probablemente más adecuada porque sus temperaturas de funcionamiento más bajas evitan daños al sustrato subyacente.

En última instancia, comprender el proceso de CVD es reconocer el poder de la química controlada para construir materiales avanzados desde cero.

Tabla resumen:

| Aspecto clave | Detalle del proceso CVD |

|---|---|

| Mecanismo central | Reacción química de gases precursores sobre una superficie de sustrato calentada. |

| Pasos principales | 1. Introducir precursores → 2. Reacción química → 3. Deposición de la película → 4. Eliminar subproductos |

| Ventaja principal | Crea recubrimientos altamente conformes, densos y puros en formas 3D complejas |

| Requisito de temperatura | Temperaturas típicamente altas (puede limitar las opciones de sustrato) |

| Ideal para | Fabricación de semiconductores, óptica y aplicaciones que requieren películas ultrapuras |

¿Listo para mejorar su investigación de materiales con una deposición de película delgada precisa?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para aplicaciones de laboratorio de vanguardia. Nuestra experiencia en tecnologías de deposición puede ayudarle a lograr una calidad de película superior y una eficiencia de proceso.

Contacte hoy mismo a nuestros expertos para discutir cómo nuestras soluciones pueden respaldar sus requisitos específicos de CVD o PVD.

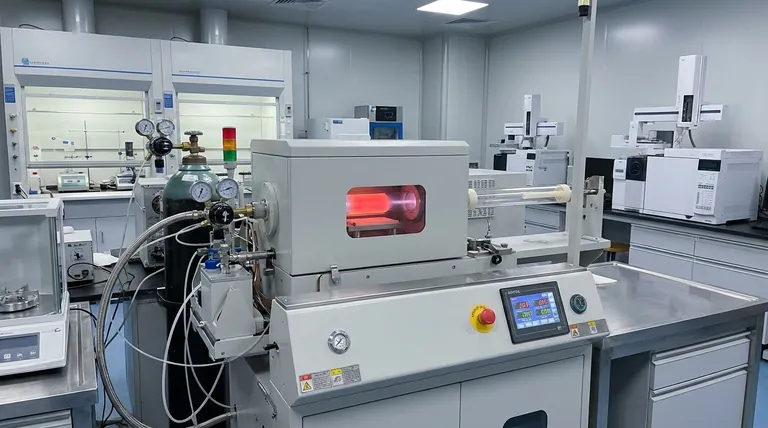

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación