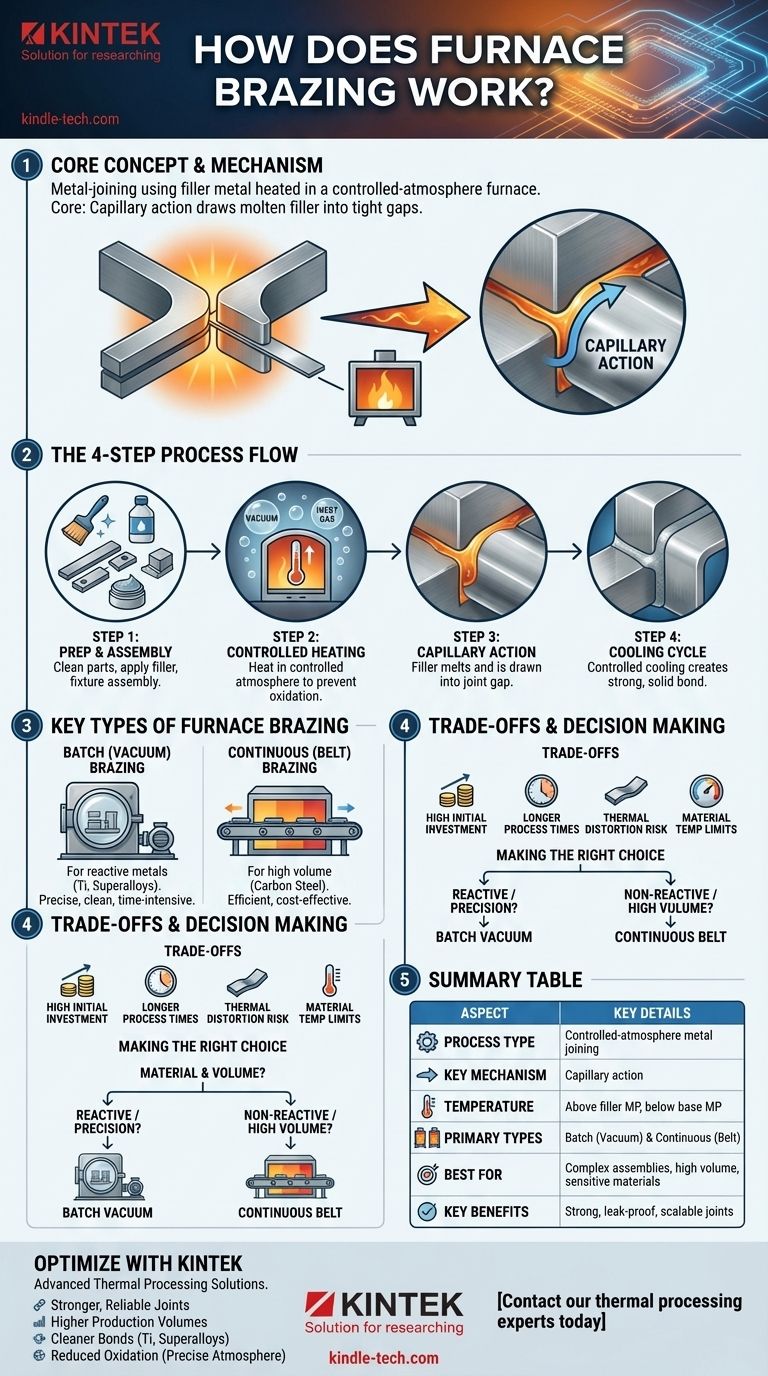

En esencia, la soldadura fuerte en horno (furnace brazing) es un proceso de unión de metales donde los componentes se ensamblan con un metal de aporte y se calientan en un horno con atmósfera controlada. El horno calienta todo el ensamblaje a una temperatura que funde el metal de aporte, pero no los componentes base. El aporte fundido es atraído hacia los espacios reducidos entre las piezas mediante acción capilar y, al enfriarse, se solidifica para formar una unión metalúrgica fuerte, permanente y a menudo hermética.

La soldadura fuerte en horno no se trata simplemente de calentar metal. Es un proceso altamente controlado y semiautomatizado diseñado para la escalabilidad y la precisión, lo que permite la creación de miles de uniones limpias y fuertes simultáneamente, especialmente para ensamblajes complejos o materiales sensibles al oxígeno.

El Proceso de Soldadura Fuerte en Horno Paso a Paso

Para comprender cómo la soldadura fuerte en horno logra sus resultados, es mejor desglosarlo en sus fases distintas. Cada paso es fundamental para la integridad de la unión final.

Paso 1: Preparación y Ensamblaje de Componentes

Antes de calentar, los componentes deben limpiarse a fondo para eliminar cualquier aceite, óxido o contaminante que pueda interferir con la unión.

Luego, el metal de aporte para soldadura fuerte, a menudo en forma de pasta, alambre o lámina preformada, se aplica al área de la unión. A continuación, las piezas se fijan juntas para mantener su posición y asegurar espacios reducidos y consistentes.

Paso 2: El Ciclo de Calentamiento Controlado

Las piezas ensambladas se colocan dentro del horno. Luego se controla la atmósfera del horno, ya sea creando un vacío o introduciendo un gas específico, para prevenir la oxidación de los metales base a medida que se calientan.

El horno calienta entonces todo el ensamblaje de manera uniforme hasta la temperatura de soldadura fuerte especificada. Esta temperatura está por encima del punto de fusión del metal de aporte, pero por debajo del punto de fusión de los componentes que se unen.

Paso 3: Flujo del Metal de Aporte (Acción Capilar)

Una vez alcanzada la temperatura de soldadura fuerte, el metal de aporte se funde y se convierte en líquido. Debido a la holgura reducida entre los componentes, un fenómeno llamado acción capilar atrae automáticamente el aporte fundido hacia la unión.

Esta acción asegura que el espacio se llene por completo, creando una unión continua y total entre las superficies.

Paso 4: El Ciclo de Enfriamiento

Después de un tiempo establecido a temperatura, el ensamblaje se enfría de manera controlada. Esto permite que el metal de aporte se solidifique, creando la unión fuerte y final de soldadura fuerte.

La velocidad de enfriamiento se puede ajustar para lograr propiedades específicas del material, como la dureza, en el ensamblaje terminado. Una vez enfriadas a una temperatura segura, las piezas se retiran del horno.

Tipos Clave de Soldadura Fuerte en Horno

No toda la soldadura fuerte en horno es igual. La elección del horno depende completamente de los materiales que se unen y del volumen de producción requerido.

Soldadura Fuerte en Horno por Lotes (Vacío)

Este método implica cargar un lote de piezas en un horno, sellar la cámara y luego extraer el aire para crear un vacío. Esta es la mejor manera de prevenir la oxidación.

La soldadura fuerte al vacío es esencial para unir materiales altamente reactivos como el acero inoxidable, el titanio y las superaleaciones. El proceso requiere mucho tiempo debido a los ciclos de bombeo y enfriamiento, pero da como resultado uniones excepcionalmente limpias y fuertes.

Soldadura Fuerte en Horno Continuo (Cinta Transportadora)

Un horno continuo opera con una cinta transportadora que mueve las piezas a través de diferentes zonas de temperatura. Las piezas se cargan en un extremo, pasan por una zona de precalentamiento, una zona de soldadura fuerte a alta temperatura y una zona de enfriamiento antes de salir por el otro extremo.

Este método es ideal para la producción de gran volumen de materiales menos reactivos como el acero al carbono. Es un proceso altamente eficiente y rentable para la producción en masa de componentes soldados fuertes.

Comprender las Compensaciones

Aunque es potente, la soldadura fuerte en horno es una herramienta específica con su propio conjunto de limitaciones que deben sopesarse frente a sus beneficios.

Alta Inversión Inicial

Los hornos de soldadura fuerte, especialmente los grandes hornos de vacío, representan un gasto de capital significativo. Esto hace que el proceso sea más adecuado para líneas de producción establecidas que para prototipos únicos.

Tiempos de Proceso Más Largos

La soldadura fuerte en horno por lotes no es un proceso instantáneo. Los ciclos de calentamiento, remojo y enfriamiento pueden llevar varias horas, lo que lo hace más lento que otros métodos de unión como la soldadura para piezas individuales.

Potencial de Distorsión Térmica

Debido a que todo el ensamblaje se calienta y se enfría, existe el riesgo de que la expansión y contracción térmica causen distorsión. Esto debe gestionarse con un diseño de pieza y una fijación adecuados.

Límites de Temperatura del Material

Los materiales base deben ser capaces de soportar la temperatura de soldadura fuerte sin dañarse. Esto hace que la soldadura fuerte en horno no sea adecuada para metales con puntos de fusión bajos o aquellos que experimentan cambios indeseables a la temperatura requerida.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el enfoque de soldadura fuerte correcto es fundamental para el éxito del proyecto. Su elección debe estar impulsada por sus materiales, volumen de producción y requisitos de calidad.

- Si su enfoque principal es la producción en masa de piezas no reactivas: La soldadura fuerte en horno de cinta continua ofrece la solución más rentable y eficiente.

- Si su enfoque principal es unir materiales sensibles al oxígeno (como titanio o superaleaciones): La soldadura fuerte en horno de vacío es innegociable para prevenir la oxidación y asegurar una unión de alta integridad.

- Si su enfoque principal es mantener tolerancias dimensionales extremadamente estrictas en ensamblajes complejos: La soldadura fuerte en horno es una excelente opción porque une componentes sin fundir y deformar los metales base.

Al comprender estos principios básicos, puede determinar con confianza si la soldadura fuerte en horno es el proceso de unión térmica preciso que se alinea con sus requisitos de material, volumen y calidad.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Tipo de Proceso | Unión de metales en atmósfera controlada usando metal de aporte |

| Mecanismo Clave | La acción capilar atrae el aporte fundido hacia los espacios reducidos |

| Temperatura | Por encima del punto de fusión del metal de aporte, por debajo del punto de fusión del metal base |

| Tipos Principales | Soldadura Fuerte por Lotes (Vacío) y Soldadura Fuerte en Horno Continuo (Cinta) |

| Ideal Para | Ensamblajes complejos, producción de gran volumen, materiales sensibles al oxígeno |

| Beneficios Clave | Uniones fuertes y permanentes; juntas herméticas; escalabilidad semiautomatizada |

¿Listo para Optimizar su Proceso de Unión de Metales?

KINTEK se especializa en soluciones avanzadas de procesamiento térmico para aplicaciones de laboratorio e industriales. Nuestra experiencia en tecnología de soldadura fuerte en horno puede ayudarle a lograr:

- Uniones más fuertes y confiables para ensamblajes complejos

- Mayores volúmenes de producción con resultados consistentes y repetibles

- Uniones más limpias para materiales sensibles al oxígeno como titanio y superaleaciones

- Reducción de la oxidación mediante un control preciso de la atmósfera

Ya sea que necesite soldadura fuerte al vacío por lotes para componentes de precisión o soluciones de horno de cinta continua para producción en masa, KINTEK tiene el equipo y el conocimiento para satisfacer sus requisitos específicos de unión de metales.

Contacte hoy a nuestros expertos en procesamiento térmico para discutir cómo la soldadura fuerte en horno puede mejorar sus capacidades de fabricación y la calidad del producto.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura