En resumen, el tratamiento térmico cambia fundamentalmente la resistencia de un material al alterar su microestructura interna. Es un proceso altamente controlado de calentamiento y enfriamiento que le permite aumentar deliberadamente la dureza y la resistencia, aliviar el estrés interno o mejorar la ductilidad dependiendo del resultado deseado para el componente.

El principio fundamental a comprender es que el tratamiento térmico no se trata solo de hacer que un material sea "más fuerte", sino de lograr un equilibrio específico de propiedades mecánicas. A menudo se sacrifica una propiedad, como la ductilidad, para ganar otra, como la dureza.

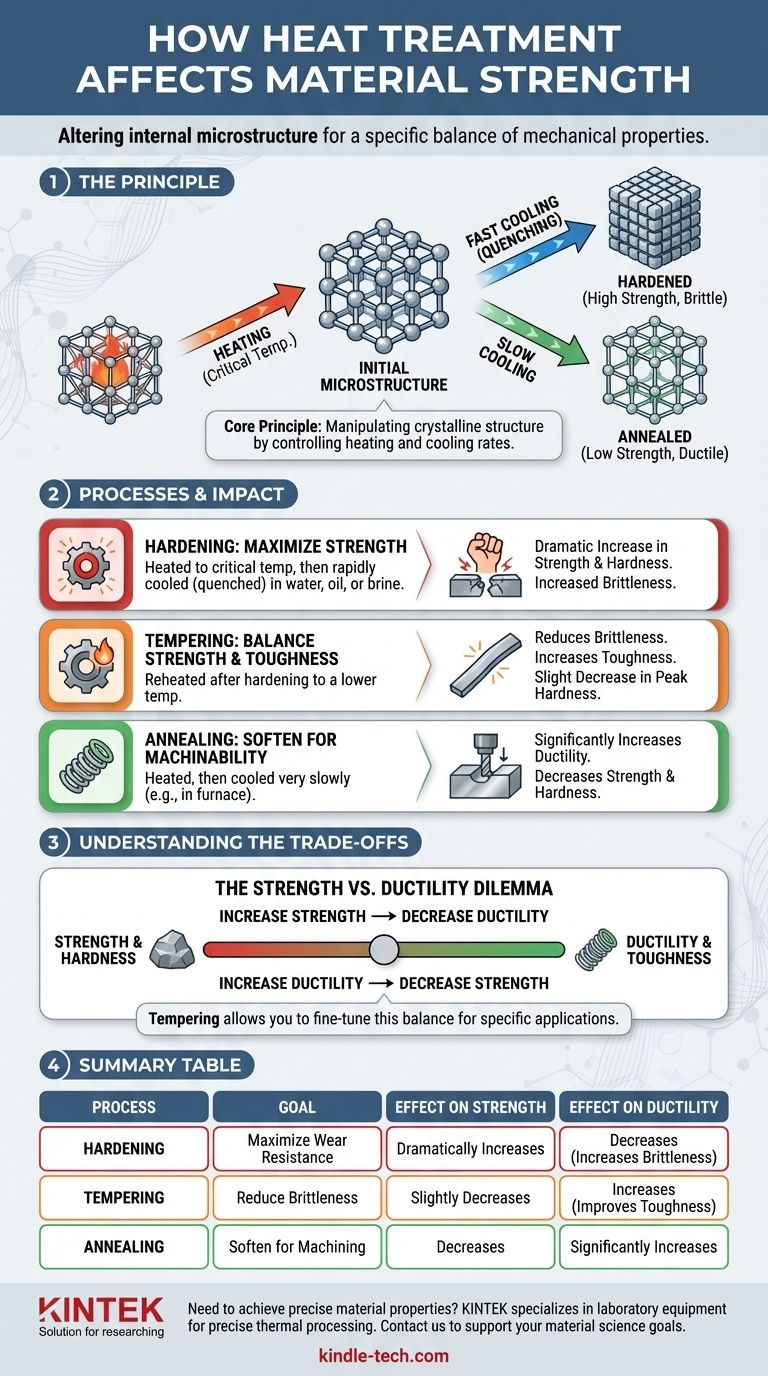

El Principio: Cómo el Calentamiento y el Enfriamiento Cambian un Material

El tratamiento térmico funciona manipulando la estructura cristalina, o microestructura, dentro de un componente metálico. Esta disposición interna de los átomos es lo que finalmente dicta sus propiedades mecánicas, incluyendo la resistencia, la dureza y la fragilidad.

El Papel del Calentamiento

Cuando un metal como el acero se calienta a una temperatura crítica específica, su estructura cristalina interna se transforma. En este estado calentado, la estructura se vuelve más uniforme y está preparada para el cambio.

Esta fase es esencial para disolver elementos dentro del metal y "borrar" la microestructura anterior, preparándola para que se forme una nueva al enfriarse.

El Papel Crítico del Enfriamiento

La velocidad a la que se enfría el material desde esta alta temperatura es el factor más crítico. Esta velocidad de enfriamiento "fija" una microestructura específica, que determina directamente la resistencia final.

Una velocidad de enfriamiento muy rápida, conocida como temple (o enfriamiento rápido), atrapa los átomos en una estructura dura y altamente tensionada, aumentando drásticamente la resistencia y la dureza. Por el contrario, una velocidad de enfriamiento muy lenta permite que los átomos se reorganicen en una estructura más blanda y con menos tensión, lo que reduce la resistencia pero aumenta la ductilidad.

Procesos Comunes y Su Impacto en la Resistencia

Diferentes combinaciones de velocidades de calentamiento y enfriamiento definen procesos de tratamiento térmico específicos, cada uno diseñado para lograr un conjunto diferente de propiedades mecánicas.

Endurecimiento (Hardening): Maximizar la Resistencia

El endurecimiento es el proceso utilizado para lograr la máxima resistencia y resistencia al desgaste. Implica calentar el acero a una temperatura crítica y luego enfriarlo muy rápidamente, a menudo sumergiéndolo en agua, aceite o salmuera.

Este proceso crea un material muy duro, resistente, pero también frágil. Es ideal para aplicaciones donde la resistencia al desgaste y la capacidad de soportar cargas elevadas sin deformarse son primordiales.

Revenido (Tempering): Equilibrar Resistencia con Tenacidad

Una pieza endurecida a menudo es demasiado frágil para un uso práctico. El revenido es un tratamiento secundario aplicado después del endurecimiento para reducir esta fragilidad y aumentar la tenacidad.

La pieza se recalienta a una temperatura más baja y se mantiene durante un tiempo específico. Este proceso alivia parte de la tensión interna del proceso de endurecimiento, lo que resulta en una ligera reducción de la dureza máxima, pero una ganancia significativa en tenacidad, haciendo que el material sea menos propenso a fracturarse.

Recocido (Annealing): Ablandamiento para Mecanizado

El recocido es lo opuesto al endurecimiento. El objetivo es hacer que el material sea lo más blando y dúctil posible, lo que alivia las tensiones internas y mejora su capacidad para ser mecanizado o conformado.

Esto se logra calentando el material y luego enfriándolo muy lentamente, a menudo dejándolo enfriar dentro del horno. Esto da como resultado un material con menor resistencia y dureza, pero alta ductilidad y capacidad de mecanizado.

Comprender las Compensaciones (Trade-offs)

Seleccionar un proceso de tratamiento térmico es siempre un ejercicio de equilibrio de propiedades en competencia. Es imposible maximizar todas las características deseables simultáneamente.

El Dilema Resistencia vs. Ductilidad

La compensación más fundamental es entre resistencia y ductilidad. A medida que aumenta la resistencia y la dureza de un material mediante un proceso como el temple, casi siempre disminuye su ductilidad, haciéndolo más frágil.

El revenido es el método principal para navegar esta compensación, permitiéndole ajustar el equilibrio entre dureza y tenacidad para una aplicación específica.

El Impacto en la Fabricación

Una consideración clave es *cuándo* realizar el tratamiento térmico. Una pieza recocida y más blanda es mucho más fácil y barata de mecanizar, pero carece de la resistencia final requerida.

Por lo tanto, una secuencia de fabricación común es mecanizar la pieza en su estado blando y recocido y luego tratarla térmicamente para lograr la resistencia y dureza finales deseadas.

Tomar la Decisión Correcta para su Objetivo

El proceso de tratamiento térmico óptimo está dictado enteramente por los requisitos de uso final del componente.

- Si su enfoque principal es la máxima resistencia al desgaste y dureza: Un proceso de endurecimiento seguido de un revenido a baja temperatura es el enfoque más efectivo.

- Si su enfoque principal es la durabilidad y la tenacidad bajo impacto: Un proceso de endurecimiento seguido de un revenido a temperatura más alta proporcionará el mejor equilibrio entre resistencia y resistencia a la fractura.

- Si su enfoque principal es la facilidad de fabricación (mecanizado o conformado): Es necesario un proceso de recocido para poner el material en su estado más blando y dúctil.

En última instancia, comprender el tratamiento térmico le permite especificar no solo un material, sino las propiedades precisas requeridas para su aplicación exitosa.

Tabla Resumen:

| Proceso | Objetivo | Efecto en la Resistencia | Efecto en la Ductilidad |

|---|---|---|---|

| Endurecimiento | Maximizar resistencia al desgaste | Aumenta Drásticamente | Disminuye (Aumenta la Fragilidad) |

| Revenido | Reducir la fragilidad | Disminuye Ligeramente | Aumenta (Mejora la Tenacidad) |

| Recocido | Ablandar para mecanizado | Disminuye | Aumenta Significativamente |

¿Necesita lograr propiedades de material precisas para sus componentes? El proceso de tratamiento térmico correcto es fundamental para el rendimiento y la durabilidad. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles necesarios para un procesamiento térmico preciso. Nuestros expertos pueden ayudarle a seleccionar los hornos y estufas adecuados para endurecer, revenir o recocer sus materiales con especificaciones exactas. Contáctenos hoy para discutir cómo podemos apoyar los objetivos de ciencia de materiales y fabricación de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué es la producción de bio-petróleo a partir de biomasa de algas? Una guía para crear combustible renovable

- ¿Cuántos tipos de pulverización catódica existen? Una guía sobre las técnicas de CC, RF y avanzadas

- ¿A qué temperatura se realiza el moldeo por vacío? Domina las 3 temperaturas clave para obtener resultados perfectos

- ¿Cuál es la diferencia entre el bioaceite y el biocombustible? Una guía sobre los tipos y usos de los combustibles renovables

- ¿Qué es la pulverización catódica de magnetrón de RF? Una guía para depositar películas delgadas aislantes

- ¿Cuáles son los 2 problemas de la biomasa como combustible? Superar los desafíos de la densidad energética y el costo

- ¿Cuál es el propósito principal de usar un limpiador ultrasónico para electrodos de Pd/G-SS? Asegurar una adhesión superior del recubrimiento

- ¿Cómo se calcula la capacidad de una prensa de filtro? Desbloquee el dimensionamiento preciso para su lodo específico