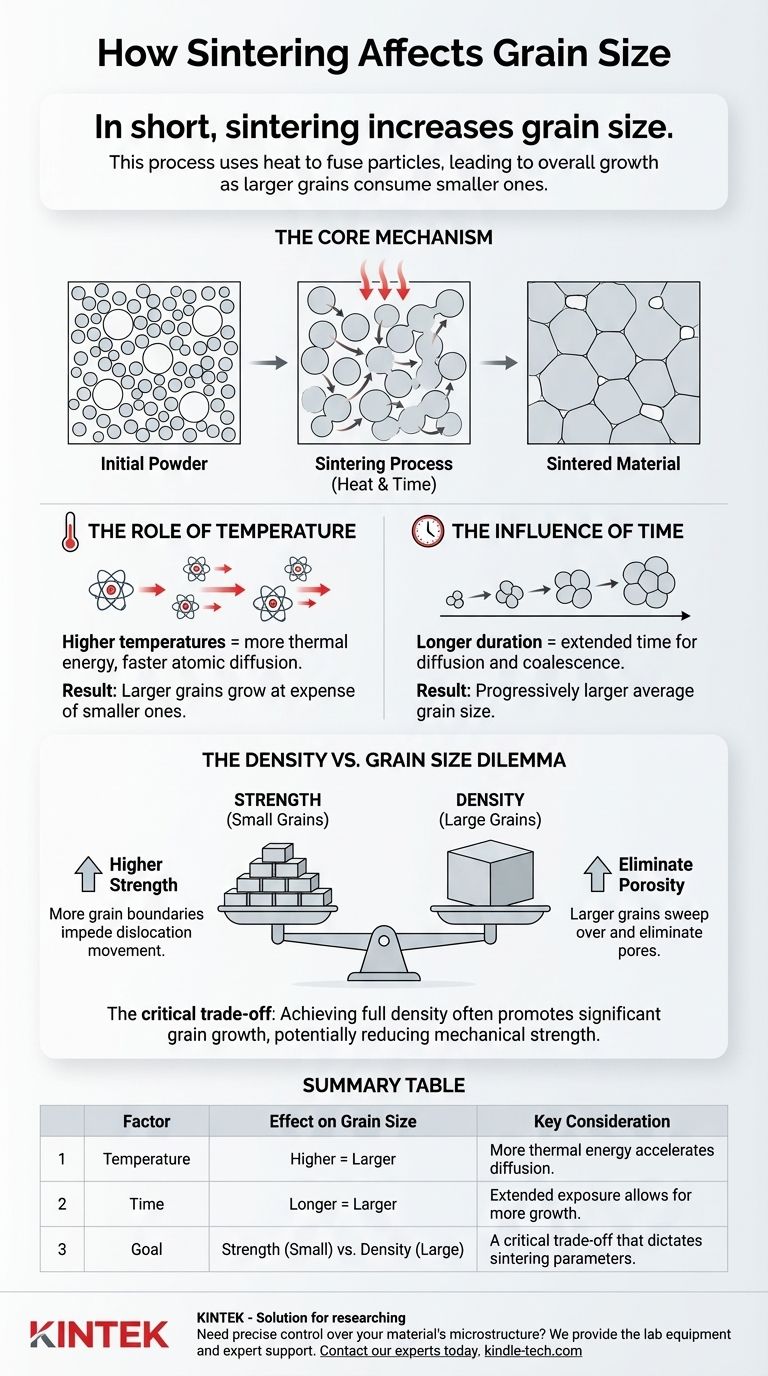

En resumen, la sinterización aumenta el tamaño de grano. Este proceso utiliza calor para fusionar partículas, y una consecuencia directa de esta difusión atómica y migración de límites es que los granos más pequeños son consumidos por los más grandes, lo que lleva a un crecimiento general en el tamaño promedio de grano del material. Los principales factores que puede controlar para influir en este crecimiento son la temperatura y el tiempo.

La sinterización es fundamentalmente un acto de equilibrio. El objetivo es reducir la porosidad y aumentar la densidad, pero los mismos mecanismos que logran esto (calor y tiempo) también provocan inherentemente el crecimiento de los granos, lo que altera críticamente las propiedades finales del material.

El mecanismo central: cómo la sinterización impulsa el crecimiento de grano

La sinterización es más que simplemente calentar un material. Es un proceso activado térmicamente diseñado para transformar un compacto de polvo suelto en un objeto sólido y denso. Esta transformación ocurre a nivel microscópico, impactando directamente la estructura del grano.

El papel de la temperatura

Las temperaturas de sinterización más altas proporcionan más energía térmica a los átomos dentro del material. Esta energía permite que los átomos se difundan más fácilmente a través de los límites entre los granos individuales.

Como resultado, los granos más grandes y energéticamente más estables crecen a expensas de los más pequeños, aumentando el tamaño promedio de grano.

La influencia del tiempo

La duración del proceso de sinterización es la segunda variable clave. Cuanto más tiempo se mantenga el material a alta temperatura, más tiempo habrá para que se produzca la difusión atómica.

Este período prolongado permite que el proceso de coalescencia y crecimiento de grano continúe, lo que lleva a un tamaño de grano promedio progresivamente mayor hasta que finalmente comienza a estabilizarse.

El vínculo entre granos y poros

El objetivo principal de la sinterización es la densificación: la eliminación de espacios vacíos, o poros, entre las partículas iniciales.

A medida que los granos crecen y sus límites migran, barren y eliminan estos poros. Así es como el material se vuelve más fuerte y sólido.

Por qué el control del tamaño de grano es crítico

La microestructura, particularmente el tamaño de grano, dicta las características de rendimiento final de la pieza sinterizada. Comprender este vínculo es esencial para diseñar materiales que satisfagan demandas específicas.

Impacto en la resistencia mecánica

El tamaño de grano tiene un efecto profundo en la resistencia y dureza de un material. En muchos materiales, los granos más pequeños resultan en una mayor resistencia.

Esto se debe a que los límites entre los granos actúan como obstáculos que impiden el movimiento de las dislocaciones, que es el mecanismo principal de la deformación plástica. Más límites significan más obstáculos y un material más fuerte.

Influencia en otras propiedades

Más allá de la resistencia, el tamaño de grano afecta una amplia gama de características. Puede influir en la durabilidad de un material, su conductividad eléctrica e incluso sus propiedades ópticas.

Por ejemplo, en algunas cerámicas avanzadas, lograr un tamaño de grano específico y uniforme es necesario para crear un producto final transparente.

Comprender las compensaciones

Optimizar un proceso de sinterización rara vez es sencillo. A menudo implica navegar un conflicto crítico entre lograr la densidad total y prevenir el crecimiento indeseable de grano.

El dilema de la densidad frente al tamaño de grano

Para eliminar la porosidad y lograr la máxima densidad, a menudo se necesitan temperaturas más altas o tiempos de sinterización más prolongados. Sin embargo, estas mismas condiciones también promueven un crecimiento significativo de grano.

Esto puede llevar a una situación en la que se crea una pieza muy densa que, desafortunadamente, carece de la resistencia mecánica que habría tenido con una estructura de grano más fina.

Alcanzando una meseta

Como se señala en los estudios de materiales, el crecimiento de grano no es infinito. Después de una cierta duración a una temperatura dada, la tasa de crecimiento disminuye y tiende a estabilizarse.

Comprender este comportamiento es clave para el control del proceso. Permite a los ingenieros mantener una pieza a temperatura el tiempo suficiente para lograr la densidad objetivo sin que los granos crezcan incontrolablemente.

Tomar la decisión correcta para su objetivo

Los parámetros de sinterización ideales dependen completamente de las propiedades deseadas del componente final. Su aplicación principal dicta cómo debe abordar la compensación entre densidad y tamaño de grano.

- Si su enfoque principal es la máxima resistencia y dureza: Priorice mantener los granos pequeños utilizando la temperatura más baja posible y el tiempo más corto necesario para lograr la densidad de componente requerida.

- Si su enfoque principal es lograr la máxima densidad y estabilidad: Es posible que deba aceptar un mayor crecimiento de grano utilizando temperaturas más altas o tiempos más prolongados, especialmente si la resistencia mecánica máxima no es el factor más crítico.

En última instancia, dominar el proceso de sinterización consiste en controlar con precisión la microestructura final del material para lograr su función prevista.

Tabla resumen:

| Factor | Efecto sobre el tamaño de grano | Consideración clave |

|---|---|---|

| Temperatura | Mayor temperatura = Granos más grandes | Más energía térmica acelera la difusión atómica. |

| Tiempo | Más tiempo = Granos más grandes | La exposición prolongada permite un mayor crecimiento de grano. |

| Objetivo | Resistencia (granos pequeños) vs. Densidad (granos grandes) | Una compensación crítica que dicta los parámetros de sinterización. |

¿Necesita un control preciso sobre la microestructura de su material?

El proceso de sinterización es un delicado equilibrio. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y el soporte experto que necesita para lograr el tamaño de grano y la densidad perfectos para su aplicación específica, ya sea que esté desarrollando componentes de alta resistencia o materiales con propiedades especializadas.

Permítanos ayudarle a optimizar su proceso de sinterización. ¡Contacte a nuestros expertos hoy para discutir sus necesidades de laboratorio!

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Es la soldadura fuerte más cara que la soldadura? Descubra el costo real de su proceso de unión de metales

- ¿Cuál es la función de una cámara de calentamiento al vacío? Proteger la integridad del material durante el tratamiento térmico del acero 12%Cr

- ¿Cuáles son las ventajas fundamentales de utilizar un sistema SPS para aleaciones a base de níquel? Logre una densificación superior con KINTEK

- ¿Cuáles son dos ventajas de introducir sinterizado en el horno? Lograr pureza y resistencia superior

- ¿Cuál es el propósito del temple del aluminio? Bloquear la resistencia para el endurecimiento por envejecimiento

- ¿Cuáles son algunos de los metales de soldadura fuerte más utilizados? Una guía para seleccionar la aleación de aporte adecuada

- ¿Cuál es el factor de seguridad de una cámara de vacío? Garantizando la integridad estructural contra la implosión

- ¿Qué es el proceso de sinterización del acero inoxidable? Transforme el polvo en componentes densos y resistentes