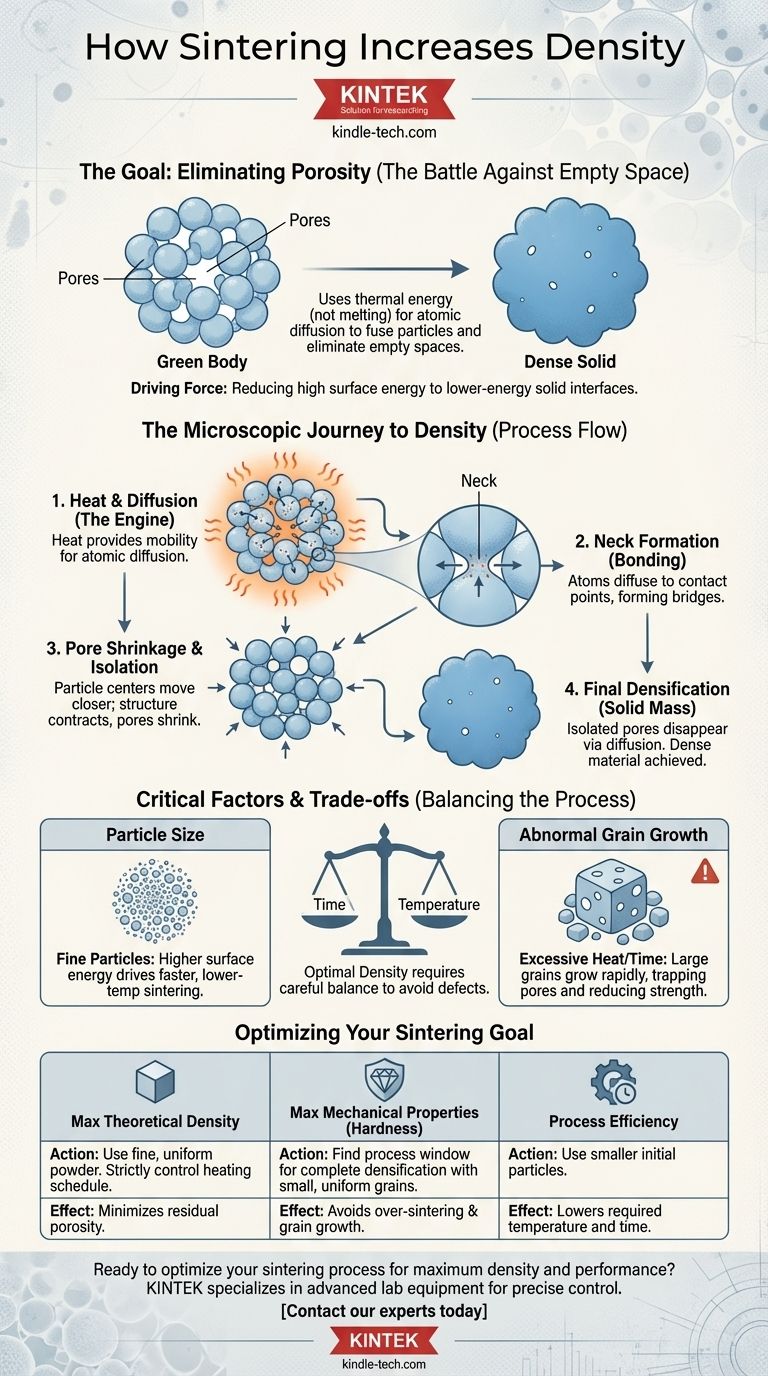

En resumen, la sinterización aumenta la densidad utilizando energía térmica para fusionar partículas de material individuales, eliminando sistemáticamente los espacios vacíos, o poros, entre ellas. Este proceso ocurre por debajo del punto de fusión del material y se basa en la difusión atómica para transformar un compacto de polvo suelto en una masa sólida y densa.

La sinterización no es simplemente un proceso de compresión. Es un proceso termodinámico cuidadosamente controlado donde los átomos migran para reducir la energía superficial general de un material, lo que provoca que las partículas se unan y los poros se reduzcan, aumentando así la densidad y resistencia final del material.

El objetivo fundamental: eliminar la porosidad

La sinterización es fundamentalmente una batalla contra el espacio vacío. El proceso comienza con una colección de partículas individuales y termina con un objeto sólido, siendo la transformación principal la eliminación de los espacios de aire entre esas partículas iniciales.

El punto de partida del "Cuerpo Verde"

El proceso comienza con un "cuerpo verde", que es una masa de polvo ligeramente compactada. Esta forma inicial tiene una porosidad significativa: una red de espacios vacíos interconectados entre las partículas. Su densidad es mucho menor que la del material sólido.

El calor como motor del cambio

El calor proporciona la energía crítica para la sinterización, pero su propósito no es fundir el material. En cambio, eleva la temperatura lo suficiente como para dotar de movilidad a los átomos dentro de las partículas. Esto les permite moverse y reorganizarse, un proceso conocido como difusión en estado sólido.

La fuerza impulsora: reducir la energía superficial

A nivel microscópico, cada superficie de partícula representa un estado de alta energía en comparación con el interior del material. El sistema busca naturalmente minimizar esta alta energía superficial.

La sinterización lo logra reemplazando las interfaces de sólido a gas de alta energía (las superficies de los poros) por interfaces de sólido a sólido de menor energía, conocidas como límites de grano. Esta reducción de la energía total es la fuerza impulsora fundamental detrás de todo el proceso de densificación.

Los mecanismos microscópicos del transporte de material

A medida que los átomos ganan movilidad gracias al calor, comienzan a moverse de maneras predecibles que hacen que el material se consolide y se densifique.

Formación y crecimiento del cuello

La primera etapa de la sinterización ocurre en los puntos de contacto entre partículas adyacentes. Los átomos se difunden hacia estos puntos, formando pequeños puentes o "cuellos". A medida que más átomos migran a estas áreas, los cuellos se ensanchan.

Los centros de las partículas se acercan

Este crecimiento del cuello acerca efectivamente los centros de las partículas. A medida que millones de partículas hacen esto simultáneamente, toda la estructura se contrae y los poros entre ellas comienzan a reducirse.

Aislamiento y eliminación de poros

A medida que el proceso continúa, la red de poros se descompone, convirtiéndose en una serie de vacíos esféricos aislados. En la etapa final, los átomos continúan difundiéndose desde los límites de grano circundantes hacia estos vacíos, lo que hace que se reduzcan y, en condiciones ideales, desaparezcan por completo, lo que resulta en un material totalmente denso.

Comprender las compensaciones y el control del proceso

Lograr la densidad máxima requiere un control cuidadoso, ya que varios factores pueden ayudar u obstaculizar el proceso. Empujar los parámetros demasiado lejos puede ser contraproducente.

El papel crítico del tamaño de partícula

La fuerza impulsora para la sinterización es mucho mayor en materiales de grano fino. Las partículas más pequeñas tienen una relación superficie-volumen mucho mayor, lo que significa que tienen más energía superficial excedente que eliminar. Esta es la razón por la que las tecnologías de polvos cerámicos y metálicos dependen de polvos iniciales muy finos: permite una sinterización más efectiva a temperaturas más bajas y en tiempos más cortos.

El peligro del crecimiento de grano anormal

Si bien el tiempo y la temperatura son necesarios para la densificación, un exceso de cualquiera de ellos puede ser perjudicial. Si el material se mantiene a alta temperatura durante demasiado tiempo, puede ocurrir un fenómeno llamado crecimiento de grano anormal.

Aquí, algunos granos crecen excepcionalmente grandes consumiendo a sus vecinos más pequeños. Este crecimiento rápido puede atrapar poros dentro de los nuevos granos más grandes, donde se vuelven casi imposibles de eliminar. Este proceso puede disminuir la dureza y resistencia final del material, creando nuevos defectos.

Equilibrio entre tiempo y temperatura

Lograr una densidad óptima es un equilibrio cuidadoso.

- Muy poco tiempo o temperatura: El material quedará con una porosidad residual significativa.

- Demasiado tiempo o temperatura: El crecimiento de grano anormal puede atrapar poros y crear nuevos defectos, reduciendo las propiedades mecánicas.

Optimización de la sinterización para su objetivo

El enfoque correcto para la sinterización depende completamente de las propiedades deseadas del componente final. Al comprender los principios básicos, puede adaptar el proceso a su objetivo específico.

- Si su enfoque principal es lograr la densidad teórica máxima: Debe utilizar polvos iniciales finos y uniformes y controlar cuidadosamente el programa de calentamiento para cerrar los poros sin iniciar el crecimiento de grano anormal.

- Si su enfoque principal es maximizar las propiedades mecánicas como la dureza: Debe encontrar la ventana de proceso donde la densificación esté casi completa, pero el tamaño del grano siga siendo pequeño y uniforme, ya que una sinterización excesiva degradará estas propiedades.

- Si su enfoque principal es la eficiencia del proceso: Utilizar partículas iniciales más pequeñas es clave, ya que su mayor energía superficial puede reducir la temperatura y el tiempo de sinterización requeridos, ahorrando energía y aumentando el rendimiento.

Dominar estos principios le otorga control directo sobre la microestructura y, por lo tanto, sobre el rendimiento final de su material.

Tabla de resumen:

| Etapa de Sinterización | Acción Clave | Efecto sobre la Densidad |

|---|---|---|

| Formación de Cuello | Los átomos se difunden a los puntos de contacto de las partículas | Comienza la unión inicial |

| Coalescencia de Partículas | Los centros de las partículas se acercan | La porosidad disminuye, la densidad aumenta |

| Eliminación de Poros | Los poros aislados se reducen mediante difusión atómica | Se alcanza la densidad teórica cercana |

¿Listo para optimizar su proceso de sinterización para obtener la máxima densidad y rendimiento? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la ciencia de los materiales. Ya sea que trabaje con polvos metálicos finos o cerámicas, nuestras soluciones le ayudan a lograr un control preciso de la temperatura y evitar defectos como el crecimiento de grano anormal. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades de sinterización y densificación de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuáles son algunas características clave a buscar en un congelador de temperatura ultrabaja? Garantizar la integridad de la muestra y la eficiencia del laboratorio

- ¿Cómo medir las propiedades ópticas de películas delgadas? Domine la elipsometría espectroscópica para obtener resultados precisos

- ¿Afecta la temperatura a la compresión? Comprender el papel crítico del calor en el comportamiento de los materiales

- ¿Qué es el sputtering en la fabricación? Una guía para la deposición de películas delgadas de precisión

- ¿Es la pirólisis un proceso de carbono negativo? Solo con la materia prima y la estrategia de secuestro adecuadas.

- ¿Cuáles son algunos ejemplos de dónde se utiliza la soldadura fuerte? Unir metales diferentes con uniones de alta resistencia y a prueba de fugas

- ¿Cuáles son los procesos químicos de la conversión de biomasa? Libere energía de la biomasa con reacciones termoquímicas

- ¿Es necesario el tratamiento térmico? Una guía para tomar la decisión de ingeniería correcta