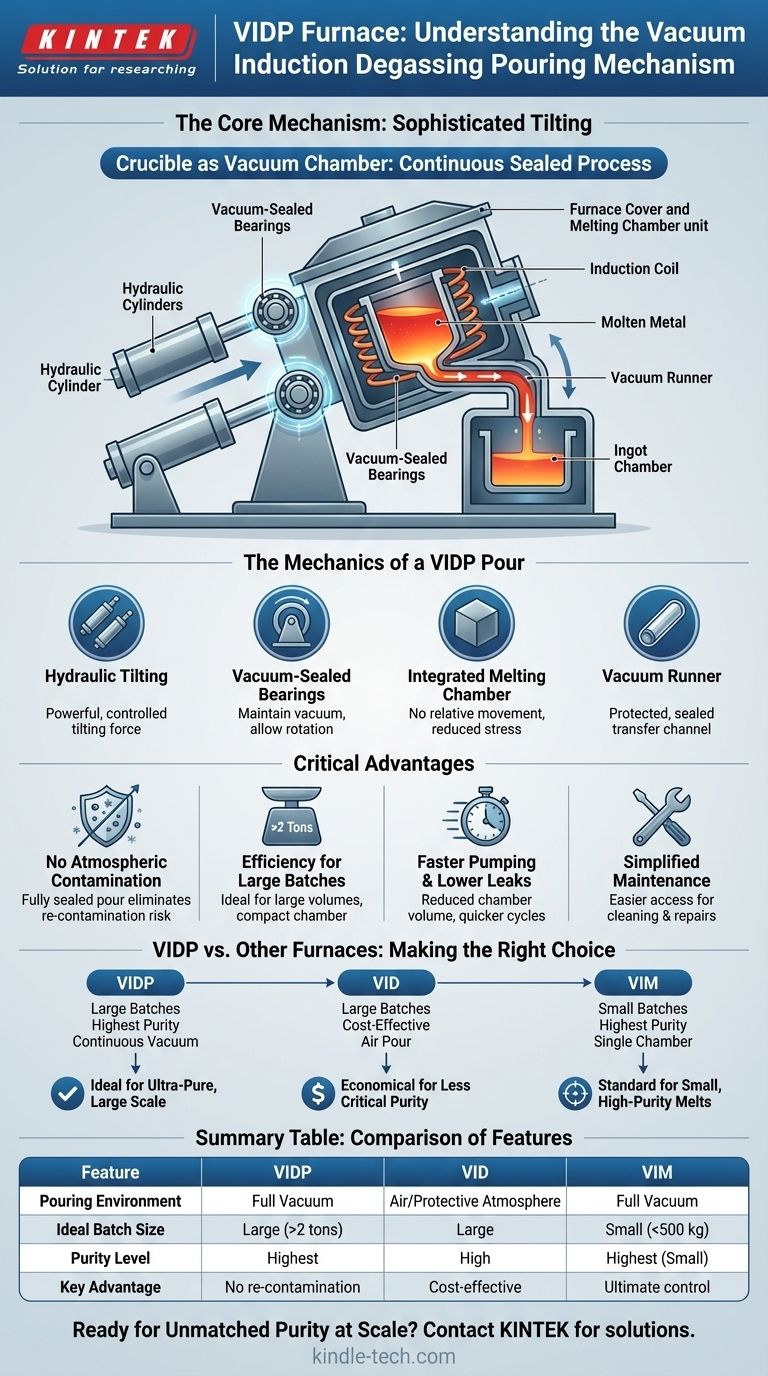

En esencia, el mecanismo de vertido de un horno de desgasificación por inducción al vacío (VIDP) es un sofisticado sistema de inclinación. Utiliza dos cilindros hidráulicos para hacer pivotar la cubierta del horno, lo que a su vez impulsa toda la cámara de fusión para que se incline sobre cojinetes especialmente diseñados sellados al vacío. Esto permite que el metal fundido fluya a través de un conducto sellado al vacío hacia una cámara de lingotes, todo ello sin romper el vacío.

La innovación crítica del horno VIDP no es solo el movimiento de inclinación, sino el principio subyacente: el crisol en sí mismo sirve como cámara de vacío. Este diseño garantiza que todo el proceso, desde la fusión y la desgasificación hasta el vertido, se realice en un vacío ininterrumpido, lo cual es esencial para producir grandes volúmenes de metales ultrapuros.

La mecánica de un vertido VIDP

La elegancia del sistema VIDP radica en cómo mantiene un sellado perfecto mientras realiza la compleja acción mecánica del vertido. Cada componente está diseñado para trabajar en concierto para proteger el metal refinado.

El sistema de inclinación hidráulica

El proceso se inicia con dos potentes cilindros hidráulicos. Estos cilindros están conectados a la cubierta del horno, proporcionando la fuerza necesaria para inclinar todo el conjunto de fusión de manera suave y controlada.

Los cojinetes sellados al vacío

La cubierta del horno y la cámara de fusión giran sobre cojinetes especializados sellados al vacío. Estos son el eje central del diseño, permitiendo el movimiento rotatorio y evitando que los gases atmosféricos entren en el sistema. La integridad de estos sellos es primordial.

La cámara de fusión integrada

Una característica clave del diseño es que no hay movimiento relativo entre la cámara de fusión y el crisol de la bobina de inducción durante el vertido. La cubierta, la cámara y el crisol se inclinan como un bloque único y unificado. Esto evita el estrés mecánico y garantiza que el viaje del metal refinado no se vea alterado.

El conducto de vacío

A medida que el horno se inclina, el metal fundido no se derrama simplemente. Fluye a través de un canal sellado especialmente diseñado conocido como conducto de vacío. Este conducto conecta la cámara de fusión directamente con la cámara de lingotes, actuando como un tubo de transferencia protegido que mantiene el entorno de vacío.

Por qué este diseño es una ventaja crítica

El mecanismo de vertido del VIDP aborda directamente los desafíos centrales de la producción de metales de alta pureza a gran escala. Ofrece ventajas distintas sobre las tecnologías de hornos de vacío más antiguas.

Eliminación de la contaminación atmosférica

El objetivo principal de la metalurgia al vacío es eliminar los gases disueltos como el oxígeno y el hidrógeno. Un horno estándar de desgasificación por inducción al vacío (VID) puede lograr esto durante la fusión, pero puede verter el metal al aire o en una atmósfera protectora, reintroduciendo el riesgo de contaminación. El vertido completamente sellado del VIDP elimina este riesgo por completo.

Eficiencia sin precedentes para lotes grandes

Para pesos de carga superiores a dos toneladas, la construcción de un horno tradicional de fusión por inducción al vacío (VIM), donde todo el aparato se encuentra dentro de una cámara masiva, se vuelve muy ineficiente. El diseño VIDP resuelve esto haciendo que el propio crisol sea la cámara de vacío compacta.

Bombeo más rápido y menores tasas de fuga

Este volumen de cámara drásticamente reducido conduce a beneficios significativos. Las bombas de vacío pueden evacuar el pequeño espacio mucho más rápido, acortando el ciclo de producción general. Además, una cámara más pequeña tiene menos puntos de fuga potenciales, lo que simplifica la detección y reparación de fugas.

Mantenimiento simplificado

La estructura compacta y accesible del horno VIDP facilita las tareas rutinarias. La limpieza interna es más rápida y los componentes críticos como el termopar utilizado para la medición de temperatura se pueden reemplazar con un tiempo de inactividad mínimo.

Comprensión de las compensaciones: VIDP frente a otros hornos

Ninguna tecnología es perfecta para todas las aplicaciones. La elección entre VIDP, VID y VIM depende completamente de la pureza requerida, el tamaño del lote y las restricciones económicas.

VIDP frente a VID (Desgasificación por inducción al vacío)

Un horno VID estándar es un sistema más simple y rentable. Sobresale en la fusión y desgasificación, pero carece del vertido al vacío integrado de un VIDP. Es adecuado para aleaciones donde la pureza más alta posible no es el principal impulsor y se acepta cierta exposición durante el vertido.

VIDP frente a VIM (Fusión por inducción al vacío)

Un horno VIM tradicional encierra el crisol y el molde de lingotes en una única cámara de vacío grande. Este es el estándar de oro para producir lotes de pequeña capacidad (5-500 kg) de aleaciones extremadamente puras. Sin embargo, para grandes capacidades, el tamaño de la cámara se convierte en un gran inconveniente en términos de costo, tiempo de bombeo y mantenimiento. El VIDP se desarrolló específicamente para superar esta limitación a gran escala.

Tomando la decisión correcta para su objetivo

Seleccionar el proceso de vacío correcto requiere una comprensión clara de su objetivo final.

- Si su principal objetivo es producir grandes lotes (>2 toneladas) de aleaciones con la más alta pureza absoluta: El proceso VIDP es superior porque mantiene el vacío desde la fusión hasta el vertido, evitando cualquier recontaminación.

- Si su principal objetivo es la desgasificación rentable para aplicaciones que pueden tolerar el vertido al aire: Un horno VID estándar ofrece una solución más económica al simplificar la etapa de vertido.

- Si su principal objetivo es producir lotes más pequeños y de alta pureza (<500 kg) en un entorno altamente controlado: Un horno VIM tradicional, donde tanto la fusión como el molde están en una sola cámara, sigue siendo el estándar de la industria.

Comprender estas distintas filosofías de vertido es la clave para seleccionar la tecnología más eficaz y económica para sus objetivos metalúrgicos.

Tabla resumen:

| Característica | Horno VIDP | Horno VID | Horno VIM |

|---|---|---|---|

| Entorno de vertido | Vacío total | Aire o atmósfera protectora | Vacío total |

| Tamaño de lote ideal | Grande (>2 toneladas) | Grande | Pequeño (<500 kg) |

| Nivel de pureza | El más alto | Alto | El más alto (para lotes pequeños) |

| Ventaja clave | Sin recontaminación durante el vertido | Desgasificación rentable | Control máximo para fusiones pequeñas |

¿Listo para lograr una pureza de metal inigualable a escala?

La producción de grandes volúmenes de metales ultrapuros requiere equipos de precisión diseñados para el rendimiento y la fiabilidad. KINTEK se especializa en equipos y consumibles de laboratorio avanzados, proporcionando soluciones como el horno VIDP para satisfacer las exigentes necesidades de la metalurgia moderna.

Nuestra experiencia garantiza que obtendrá la tecnología adecuada para eliminar la contaminación, mejorar la eficiencia y alcanzar sus objetivos de producción. Hablemos de cómo podemos apoyar el éxito de su laboratorio.

Póngase en contacto con KINTEK hoy mismo para una consulta personalizada

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco de Vacío

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Por qué se utiliza alta frecuencia en los hornos de inducción? Para un calentamiento de metales preciso, eficiente y limpio

- ¿Cuáles son las aplicaciones del horno de inducción sin núcleo? Descubra la fusión de metales limpia y precisa

- ¿Cómo funciona un horno de fusión? Una inmersión profunda en la tecnología de hornos de inducción y de arco

- ¿Cuál es la ventaja del horno de inducción sobre el horno de arco eléctrico? Velocidad superior, eficiencia y operación limpia

- ¿Por qué se prefiere un molde de cobre refrigerado por agua para la fundición de aleaciones a base de níquel 625? Lograr muestras de referencia de dilución cero

- ¿Cuáles son las desventajas de la placa de inducción? Entendiendo las compensaciones de utensilios de cocina y costos

- ¿Cuál es el material de revestimiento básico para hornos de inducción? La elección crítica para una fusión segura y eficiente

- ¿Por qué se utiliza alta frecuencia en los hornos de inducción? Para una fusión de metales precisa, rápida y eficiente