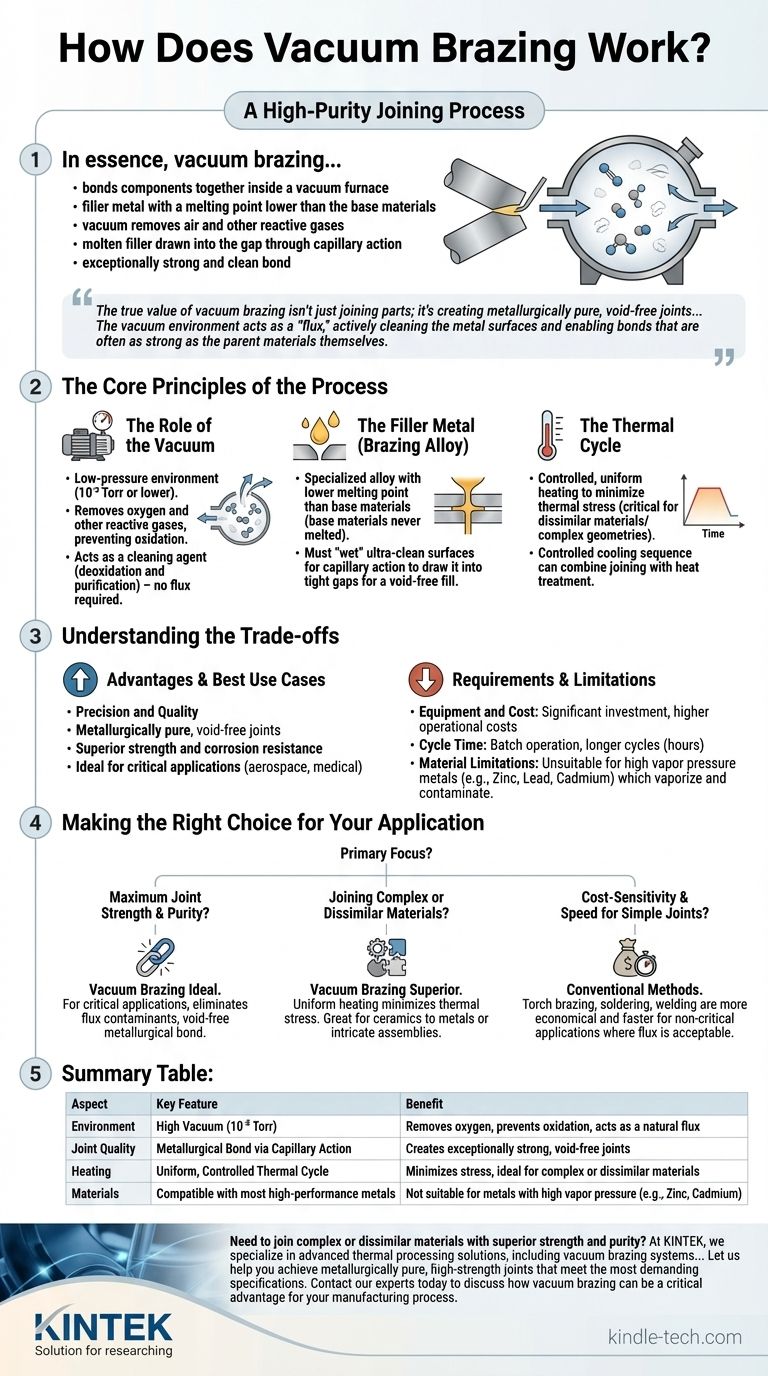

En esencia, la soldadura fuerte al vacío es un proceso de unión de alta pureza que une componentes dentro de un horno de vacío. Un metal de aportación, con un punto de fusión inferior al de los materiales base, se coloca en la unión. A medida que el conjunto se calienta, el vacío elimina el aire y otros gases reactivos, permitiendo que el metal de aportación fundido sea arrastrado hacia el espacio entre las piezas mediante acción capilar, creando una unión excepcionalmente fuerte y limpia al enfriarse.

El verdadero valor de la soldadura fuerte al vacío no es solo unir piezas; es crear uniones metalúrgicamente puras, sin huecos, con una resistencia superior y resistencia a la corrosión. El entorno de vacío actúa como un "fundente", limpiando activamente las superficies metálicas y permitiendo uniones que a menudo son tan fuertes como los propios materiales base.

Los principios fundamentales del proceso

Para entender cómo funciona la soldadura fuerte al vacío, es crucial ver el vacío no como un espacio vacío, sino como un componente activo en el proceso. Cambia fundamentalmente el entorno químico en el que se forma la unión.

El papel del vacío

El entorno de baja presión (típicamente 10⁻⁵ Torr o menos) es la característica definitoria y es responsable de varias funciones críticas.

Primero, elimina el oxígeno y otros gases reactivos. Esto evita la formación de óxidos en las superficies metálicas a medida que se calientan. Los óxidos actúan como una barrera, impidiendo que el metal de aportación se adhiera correctamente a los materiales base.

Segundo, el vacío actúa como un agente limpiador. Elimina los contaminantes superficiales adsorbidos e incluso puede extraer elementos volátiles de los propios metales base, un proceso conocido como desgasificación. Esta desoxidación y purificación es lo que hace que el proceso sea "sin fundente".

El metal de aportación (aleación de soldadura fuerte)

El metal de aportación es una aleación especializada elegida por su temperatura de fusión específica y su capacidad para unirse con los materiales base.

Su punto de fusión es siempre inferior al punto de fusión de los componentes que se unen. Esta es la diferencia fundamental entre la soldadura fuerte y la soldadura; los materiales base nunca se funden.

Cuando está fundido, el metal de aportación debe "mojar" las superficies de los materiales base. La humectación es la capacidad de un líquido para extenderse sobre una superficie sólida. Las superficies ultralimpias y libres de óxidos creadas por el vacío permiten una humectación perfecta.

Esta humectación permite la acción capilar, que es la fuerza que arrastra el metal de aportación fundido a los espacios ajustados de la unión, asegurando un llenado completo y sin huecos.

El ciclo térmico

Todo el conjunto se calienta de manera altamente controlada dentro del horno de vacío.

Los componentes se calientan uniformemente a la temperatura de soldadura fuerte, que está justo por encima del punto de fusión del metal de aportación. Este calentamiento uniforme minimiza el estrés térmico, lo cual es especialmente crítico al unir materiales disímiles o geometrías complejas.

Después de un tiempo determinado a temperatura para permitir que el relleno fluya, el conjunto se enfría en una secuencia controlada. Este ciclo de enfriamiento se puede adaptar para lograr propiedades de material específicas, combinando eficazmente el proceso de unión con un ciclo de tratamiento térmico.

Comprendiendo las compensaciones

Aunque potente, la soldadura fuerte al vacío no es la solución para todos los desafíos de unión. Su precisión y calidad vienen con requisitos y limitaciones específicos.

Equipo y costo

La soldadura fuerte al vacío requiere una inversión de capital significativa en un horno de vacío y sistemas de control asociados. Los costos operativos, incluido el consumo de energía y el mantenimiento, también son más altos que los de métodos de unión más simples.

Tiempo de ciclo

El proceso es una operación por lotes. El tiempo necesario para bombear el vacío, calentar las piezas, mantener la temperatura y enfriar puede ser de varias horas. Esto lo hace menos adecuado para la producción de gran volumen y bajo margen o para reparaciones rápidas.

Limitaciones de materiales

Ciertos materiales no son adecuados para la soldadura fuerte al vacío. Los metales con alta presión de vapor, como el zinc, el plomo o el cadmio, se vaporizarán en el vacío a temperaturas de soldadura fuerte. Esto no solo arruina la pieza, sino que también contamina gravemente el interior del horno.

Tomando la decisión correcta para su aplicación

La selección de la soldadura fuerte al vacío depende completamente de los requisitos técnicos del producto final.

- Si su objetivo principal es la máxima resistencia y pureza de la unión: La soldadura fuerte al vacío es ideal para aplicaciones críticas como turbinas aeroespaciales o implantes médicos, ya que elimina los contaminantes del fundente y crea una unión metalúrgica sin huecos.

- Si su objetivo principal es unir materiales complejos o disímiles: El calentamiento uniforme y controlado de la soldadura fuerte al vacío minimiza el estrés térmico, lo que la hace superior a los métodos localizados como la soldadura para unir cerámicas a metales o conjuntos intrincados como intercambiadores de calor.

- Si su objetivo principal es la sensibilidad al costo y la velocidad para uniones simples: La soldadura fuerte con soplete convencional, la soldadura blanda o la soldadura son mucho más económicas y rápidas para aplicaciones no críticas donde un proceso basado en fundente es aceptable.

Al comprender estos principios, puede determinar con confianza cuándo la soldadura fuerte al vacío no es solo un método de unión, sino una ventaja de fabricación crítica.

Tabla resumen:

| Aspecto | Característica clave | Beneficio |

|---|---|---|

| Entorno | Alto vacío (10⁻⁵ Torr) | Elimina el oxígeno, previene la oxidación, actúa como un fundente natural |

| Calidad de la unión | Unión metalúrgica por acción capilar | Crea uniones excepcionalmente fuertes y sin huecos |

| Calentamiento | Ciclo térmico uniforme y controlado | Minimiza el estrés, ideal para materiales complejos o disímiles |

| Materiales | Compatible con la mayoría de los metales de alto rendimiento | No apto para metales con alta presión de vapor (ej., Zinc, Cadmio) |

¿Necesita unir materiales complejos o disímiles con una resistencia y pureza superiores?

En KINTEK, nos especializamos en soluciones avanzadas de procesamiento térmico, incluidos los sistemas de soldadura fuerte al vacío. Nuestros hornos están diseñados para proporcionar los entornos precisos y controlados necesarios para crear uniones impecables en aplicaciones críticas como componentes aeroespaciales y dispositivos médicos.

Permítanos ayudarle a lograr uniones metalúrgicamente puras y de alta resistencia que cumplan con las especificaciones más exigentes.

Contacte a nuestros expertos hoy para discutir cómo la soldadura fuerte al vacío puede ser una ventaja crítica para su proceso de fabricación.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Cuáles son los diferentes tipos de soldadura fuerte por inducción? Una guía para elegir la fuente de calor adecuada

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto