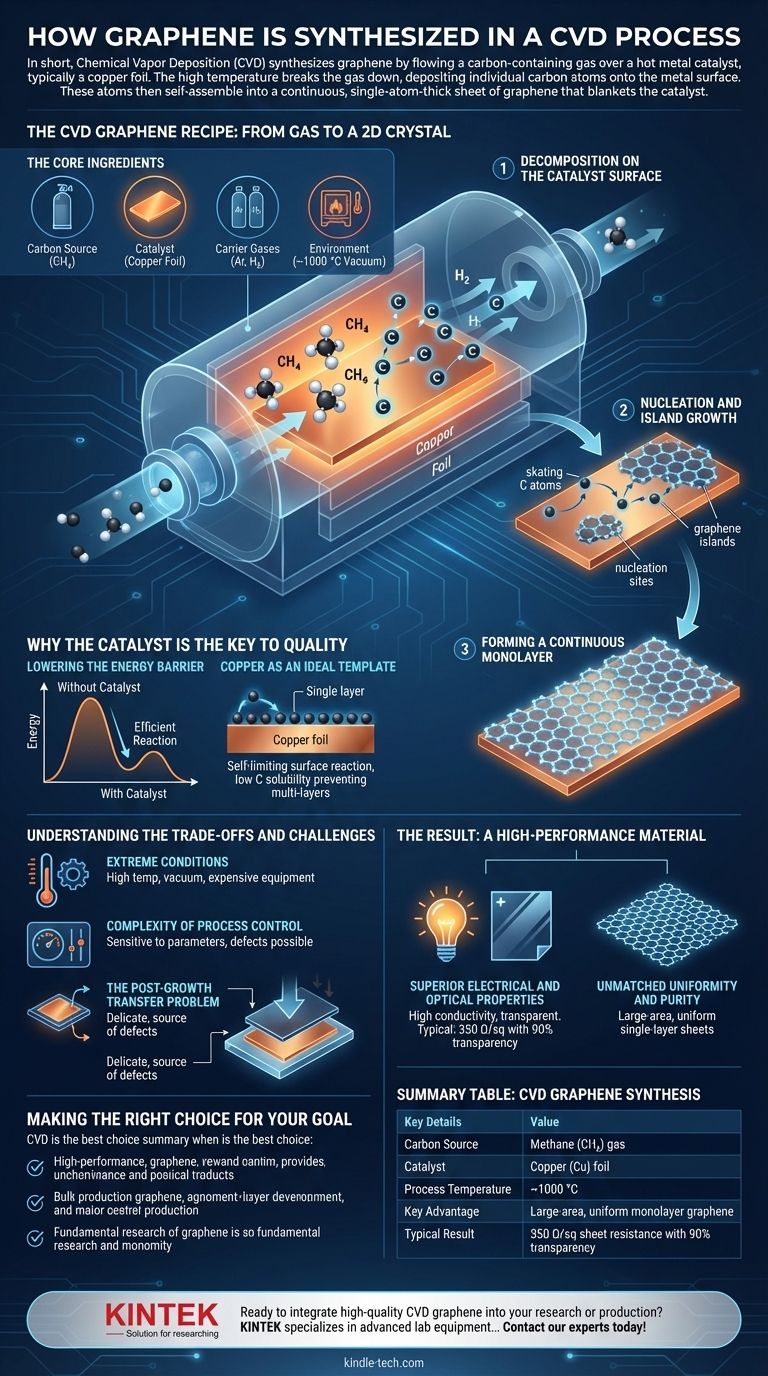

En resumen, la Deposición Química de Vapor (CVD) sintetiza grafeno haciendo fluir un gas que contiene carbono sobre un catalizador metálico caliente, típicamente una lámina de cobre. La alta temperatura descompone el gas, depositando átomos de carbono individuales sobre la superficie del metal. Estos átomos luego se autoensamblan en una lámina continua de grafeno de un solo átomo de espesor que cubre el catalizador.

El desafío central de fabricar grafeno no es solo crear carbono, sino organizarlo en una red perfecta, a gran escala y de un átomo de espesor. La CVD resuelve esto utilizando un catalizador metálico calentado como plantilla a escala atómica, guiando el ensamblaje de átomos de carbono de un gas simple a un cristal 2D altamente ordenado y uniforme.

La Receta del Grafeno CVD: Del Gas a un Cristal 2D

El proceso CVD puede entenderse como una reacción química altamente controlada y de alta temperatura. Requiere un conjunto específico de ingredientes y una secuencia precisa de eventos para lograr un resultado de alta calidad.

Los Ingredientes Principales

El proceso tiene lugar dentro de un horno sellado al vacío. Los componentes clave son:

- Fuente de Carbono: Un gas hidrocarburo, más comúnmente metano (CH₄).

- Catalizador: Una lámina de metal que proporciona la superficie para el crecimiento. El cobre (Cu) se usa ampliamente para el grafeno monocapa.

- Gases Portadores: Gases inertes como el argón (Ar) y el hidrógeno (H₂) se utilizan para controlar la presión y limpiar la superficie del catalizador.

- Ambiente: Un horno de alta temperatura capaz de alcanzar alrededor de 1000 °C.

Paso 1: Descomposición en la Superficie del Catalizador

El proceso comienza calentando la lámina de cobre en el horno bajo un flujo de gas hidrógeno para limpiar su superficie. Una vez que se alcanza la temperatura objetivo, se introduce una pequeña cantidad de metano en la cámara.

El calor intenso hace que las moléculas de metano se rompan, un proceso conocido como pirólisis. Esto libera átomos de carbono, que luego se depositan sobre la superficie caliente del catalizador de cobre.

Paso 2: Nucleación y Crecimiento de Islas

Los átomos de carbono individuales no son estáticos. Se difunden, o "patinan", a través de la superficie del catalizador.

Eventualmente, estos átomos móviles chocan y se unen, formando pequeños parches estables de grafeno. Estos parches iniciales se llaman sitios de nucleación. A partir de estos sitios, el grafeno comienza a crecer hacia afuera en "islas" hexagonales.

Paso 3: Formación de una Monocapa Continua

A medida que el proceso continúa, más átomos de carbono se adhieren a los bordes de estas islas en crecimiento. Las islas se expanden a través de la superficie de cobre hasta que sus bordes se encuentran.

Luego se unen, formando una lámina de grafeno monocapa única, continua y en gran parte sin costuras que cubre toda la superficie de la lámina de cobre.

Por Qué el Catalizador es la Clave de la Calidad

El sustrato metálico no es meramente una superficie pasiva; es un catalizador activo y esencial que dicta el resultado de todo el proceso.

Reducción de la Barrera de Energía

Sin un catalizador, la descomposición del metano para formar una lámina de grafeno perfecta requeriría mucha más energía y temperatura. El catalizador reduce la energía de activación para la reacción, haciendo el proceso más eficiente y controlado.

El Cobre como Plantilla Ideal

El cobre es el catalizador preferido para el grafeno de una sola capa debido a su muy baja solubilidad en carbono. Esto significa que los átomos de carbono no se disuelven en el cobre. En cambio, permanecen en la superficie.

Esta reacción limitada a la superficie es auto-limitante: una vez que el cobre está cubierto por una capa completa de grafeno, el proceso catalítico se detiene, evitando la formación de capas adicionales no deseadas.

Comprendiendo las Ventajas y Desafíos

Si bien la CVD se considera el mejor método para producir grafeno de alta calidad, no está exenta de complejidades y limitaciones.

La Necesidad de Condiciones Extremas

El proceso requiere temperaturas muy altas (alrededor de 1000 °C) y un ambiente de vacío. Esto requiere equipos especializados y de alto consumo energético, lo que hace que el proceso sea relativamente costoso.

Complejidad del Control del Proceso

La calidad final del grafeno es extremadamente sensible a los parámetros del proceso. Los caudales de gas, la estabilidad de la temperatura y la presión deben controlarse con alta precisión. Cualquier desviación puede introducir defectos, arrugas o múltiples capas en la lámina de grafeno.

El Problema de la Transferencia Post-Crecimiento

El grafeno cultivado en una lámina de metal rara vez se usa allí. Debe transferirse a un sustrato objetivo (como silicio o vidrio). Este delicado proceso generalmente implica recubrir el grafeno con un polímero, grabar el catalizador metálico y luego "estampar" el grafeno en su nuevo sustrato. Este paso de transferencia es una fuente importante de defectos, desgarros y contaminación.

El Resultado: Un Material de Alto Rendimiento

A pesar de los desafíos, los resultados de un proceso CVD bien ejecutado son incomparables, produciendo grafeno con propiedades ideales para la tecnología de próxima generación.

Propiedades Eléctricas y Ópticas Superiores

El grafeno CVD exhibe una excelente combinación de alta conductividad eléctrica y transparencia óptica. Por ejemplo, una resistencia de lámina de 350 Ω/sq con un 90% de transparencia es un punto de referencia típico, lo que lo convierte en un candidato principal para su uso como película conductora transparente en pantallas táctiles, electrónica flexible y células solares.

Uniformidad y Pureza Inigualables

La principal ventaja de la CVD es su capacidad para producir películas de gran superficie con alta homogeneidad y pureza. El control preciso sobre el mecanismo de crecimiento permite la creación de láminas monocapa uniformes, una hazaña difícil de lograr con otros métodos de síntesis.

Tomar la Decisión Correcta para Su Objetivo

Comprender los principios de la CVD le permite determinar si se alinea con sus objetivos técnicos o comerciales específicos.

- Si su enfoque principal son la electrónica o la óptica de alto rendimiento: La CVD es el método estándar de la industria para producir el grafeno monocapa uniforme y de alta calidad requerido.

- Si su enfoque principal es la producción a granel para compuestos o tintas: Otros métodos como la exfoliación en fase líquida pueden ser más rentables, ya que la calidad prístina y la uniformidad de la CVD a menudo son innecesarias para estas aplicaciones.

- Si su enfoque principal es la investigación fundamental sobre los mecanismos de crecimiento: La plataforma CVD es altamente sintonizable, ofreciendo un entorno ideal para estudiar la física de la formación de materiales 2D variando sistemáticamente los catalizadores, precursores y condiciones.

Dominar la CVD consiste en aprovechar la química y la termodinámica para diseñar un material a escala atómica, transformando un gas simple en un material revolucionario.

Tabla Resumen:

| Síntesis de Grafeno CVD | Detalles Clave |

|---|---|

| Fuente de Carbono | Gas metano (CH₄) |

| Catalizador | Lámina de cobre (Cu) |

| Temperatura del Proceso | ~1000 °C |

| Ventaja Clave | Grafeno monocapa uniforme de gran superficie |

| Resultado Típico | Resistencia de lámina de 350 Ω/sq con 90% de transparencia |

¿Listo para integrar grafeno CVD de alta calidad en su investigación o producción? KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para una síntesis precisa de grafeno. Nuestra experiencia en hornos, sistemas de suministro de gas y control de procesos puede ayudarle a lograr propiedades de materiales superiores y acelerar su cronograma de desarrollo. Contacte a nuestros expertos hoy para discutir sus requisitos específicos de síntesis de grafeno.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado