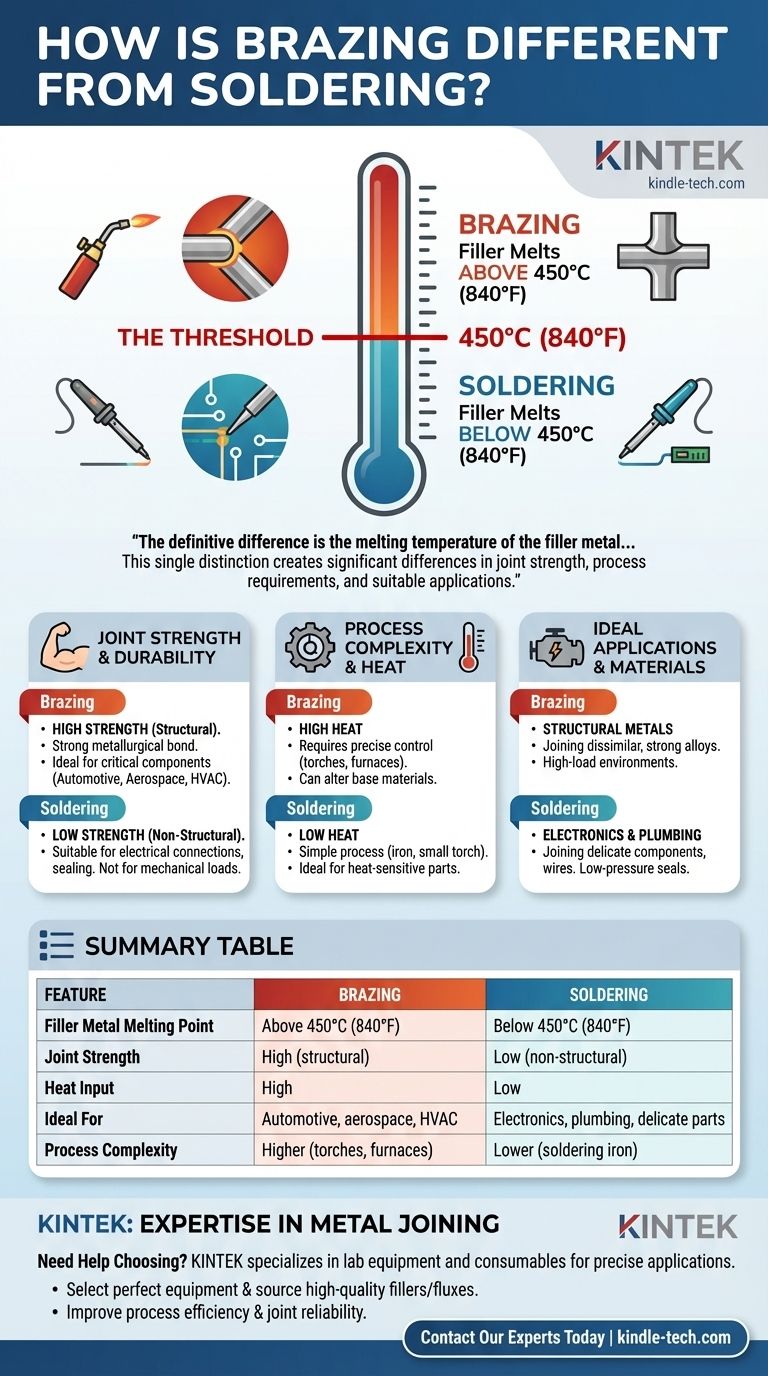

En esencia, la diferencia definitiva entre la soldadura fuerte (brazing) y la soldadura blanda (soldering) es la temperatura de fusión del metal de aporte utilizado para unir dos componentes. La soldadura fuerte utiliza metales de aporte que se funden por encima de los 450 °C (840 °F), mientras que la soldadura blanda utiliza metales de aporte que se funden por debajo de este umbral. Esta única distinción de temperatura crea diferencias significativas en la resistencia de la unión, los requisitos del proceso y las aplicaciones adecuadas.

La elección entre soldadura fuerte y soldadura blanda es fundamentalmente una compensación. La soldadura fuerte proporciona una resistencia de unión superior a costa de un mayor calor y complejidad del proceso, mientras que la soldadura blanda ofrece un proceso más simple y a menor temperatura, ideal para aplicaciones sensibles al calor o no estructurales.

La Diferencia Definitoria: Temperatura

La línea de los 450 °C (840 °F) no es arbitraria; es el estándar internacionalmente reconocido que separa los dos procesos. Comprender este umbral es el primer paso para elegir el método correcto.

El Umbral de los 450 °C (840 °F)

Esta temperatura específica es la línea divisoria formal. Cualquier proceso que utilice un metal de aporte que se licúe por debajo de este punto es técnicamente soldadura blanda, y cualquier proceso por encima es soldadura fuerte.

Fundamentalmente, en ambos métodos, los materiales base que se unen no se funden. El metal de aporte se funde, es atraído hacia la unión mediante acción capilar y luego se solidifica para formar el enlace.

Cómo el Metal de Aporte Dicta la Temperatura

El punto de fusión está determinado por la composición del metal de aporte. Los aportes para soldadura fuerte son típicamente aleaciones fuertes de latón, bronce, aluminio o plata.

Los aportes para soldadura blanda, o "estaño de soldar", son típicamente aleaciones de estaño, a menudo combinadas con plata, cobre o bismuto, que tienen puntos de fusión mucho más bajos.

Implicaciones Prácticas de la Brecha de Temperatura

La diferencia en el calor requerido para la soldadura fuerte frente a la soldadura blanda tiene un impacto directo en el rendimiento, el costo y la apariencia del producto final.

Resistencia y Durabilidad de la Unión

La soldadura fuerte crea una unión significativamente más fuerte. Las temperaturas más altas promueven un mejor humectado y difusión metalúrgica entre el aporte y los metales base, creando un enlace que puede ser tan fuerte como los materiales que se unen.

Esta alta resistencia convierte a la soldadura fuerte en el método preferido para componentes críticos en las industrias automotriz, aeroespacial y de climatización (HVAC).

Las uniones soldadas son más débiles. Son perfectamente adecuadas para crear conexiones eléctricas o sellar uniones no estructurales (como en la fontanería), pero no están diseñadas para soportar cargas mecánicas significativas.

Complejidad del Proceso y Equipamiento

El alto calor de la soldadura fuerte exige un control más preciso. A menudo requiere sopletes, bobinas de inducción u hornos de atmósfera controlada (como la soldadura fuerte al vacío) para garantizar un calentamiento uniforme y prevenir la oxidación.

La soldadura blanda es generalmente más simple. A menudo se puede realizar con un soldador básico o un soplete pequeño, lo que la hace más accesible y menos costosa para muchas aplicaciones.

Impacto en los Materiales Base

El alto calor de la soldadura fuerte puede alterar las propiedades de los materiales base. Puede recocer (ablandar) metales endurecidos o dañar componentes electrónicos sensibles, lo que requiere un control cuidadoso del proceso.

La baja aportación de calor de la soldadura blanda la convierte en la única opción para aplicaciones como el ensamblaje de placas de circuito, donde las altas temperaturas destruirían instantáneamente los componentes.

Comprender las Compensaciones

Elegir el método más fuerte no siempre es la respuesta correcta. Un análisis objetivo revela situaciones claras en las que cada proceso sobresale.

¿Por qué no elegir siempre la soldadura fuerte para la resistencia?

El principal inconveniente de la soldadura fuerte es su alta aportación de calor. Esto puede causar distorsión o deformación en piezas delgadas y puede arruinar el tratamiento térmico de ciertas aleaciones. El proceso también es más lento y generalmente más costoso que la soldadura blanda.

Cuándo la Soldadura Blanda es la Opción Superior

La soldadura blanda es la opción ideal cuando el objetivo principal es la conductividad eléctrica o un sello de baja presión, y la resistencia mecánica no es una preocupación. Su simplicidad, bajo costo y calor suave la hacen perfecta para la electrónica, el ensamblaje de piezas delicadas y muchas reparaciones de fontanería.

Apariencia y Postprocesamiento

Las técnicas avanzadas como la soldadura fuerte al vacío producen uniones excepcionalmente limpias y brillantes, libres de oxidación y que no requieren limpieza posterior al proceso. Esto crea una alta consistencia de pieza a pieza.

Las uniones soldadas a menudo requieren el uso de un fundente químico para asegurar que la soldadura fluya correctamente, lo que puede dejar residuos que deben limpiarse.

Tomar la Decisión Correcta para su Aplicación

Su decisión final debe estar impulsada por las demandas específicas de su proyecto.

- Si su enfoque principal es la máxima resistencia de la unión y la fiabilidad bajo carga: La soldadura fuerte es la única opción adecuada, ya que proporciona un enlace metalúrgico robusto y permanente.

- Si su enfoque principal es unir componentes sensibles al calor como la electrónica: La soldadura blanda es el método esencial debido a su aplicación a baja temperatura.

- Si su enfoque principal es la rentabilidad y la simplicidad para sellos no estructurales: La soldadura blanda ofrece un excelente equilibrio entre utilidad y facilidad de uso.

Al comprender que esta elección depende de la relación entre temperatura y resistencia, puede seleccionar con confianza el proceso correcto para lograr su objetivo de ingeniería.

Tabla Resumen:

| Característica | Soldadura Fuerte (Brazing) | Soldadura Blanda (Soldering) |

|---|---|---|

| Punto de Fusión del Metal de Aporte | Superior a 450 °C (840 °F) | Inferior a 450 °C (840 °F) |

| Resistencia de la Unión | Alta (estructural) | Baja (no estructural) |

| Aportación de Calor | Alta | Baja |

| Ideal Para | Automoción, aeroespacial, HVAC | Electrónica, fontanería, piezas delicadas |

| Complejidad del Proceso | Mayor (soplete, hornos) | Menor (soldador) |

¿Necesita ayuda para elegir el proceso de unión adecuado para su laboratorio?

KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando las herramientas adecuadas para aplicaciones precisas de unión de metales. Ya sea que requiera las capacidades de alta resistencia de la soldadura fuerte o el toque delicado de la soldadura blanda, nuestra experiencia garantiza que obtenga resultados óptimos.

Podemos ayudarle a:

- Seleccionar el equipo perfecto para sus necesidades específicas de unión

- Suministrar metales de aporte y fundentes de alta calidad

- Mejorar la eficiencia de su proceso y la fiabilidad de la unión

Hablemos de los requisitos de su proyecto. Contacte con nuestros expertos hoy mismo para obtener soluciones personalizadas que mejoren las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Cuáles son las ventajas de la soldadura fuerte (brazing) sobre la soldadura por capilaridad (braze welding)? Logre juntas más fuertes, limpias y repetibles

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿La soldadura fuerte requiere calor? Sí, es el catalizador para crear uniones fuertes y permanentes.