En la industria automotriz, la soldadura fuerte es un proceso de unión crítico que se utiliza para fabricar componentes esenciales que gestionan el calor y los fluidos. Es el método principal para ensamblar intercambiadores de calor de aluminio como radiadores, condensadores de aire acondicionado y evaporadores, así como varias piezas de motor y electromecánicas.

La razón principal por la que la soldadura fuerte es indispensable en la fabricación automotriz es su capacidad para crear uniones fuertes y a prueba de fugas en ensamblajes de aluminio delgados y complejos a temperaturas lo suficientemente bajas como para evitar la fusión del metal base, una hazaña que a menudo es poco práctica o imposible con la soldadura convencional.

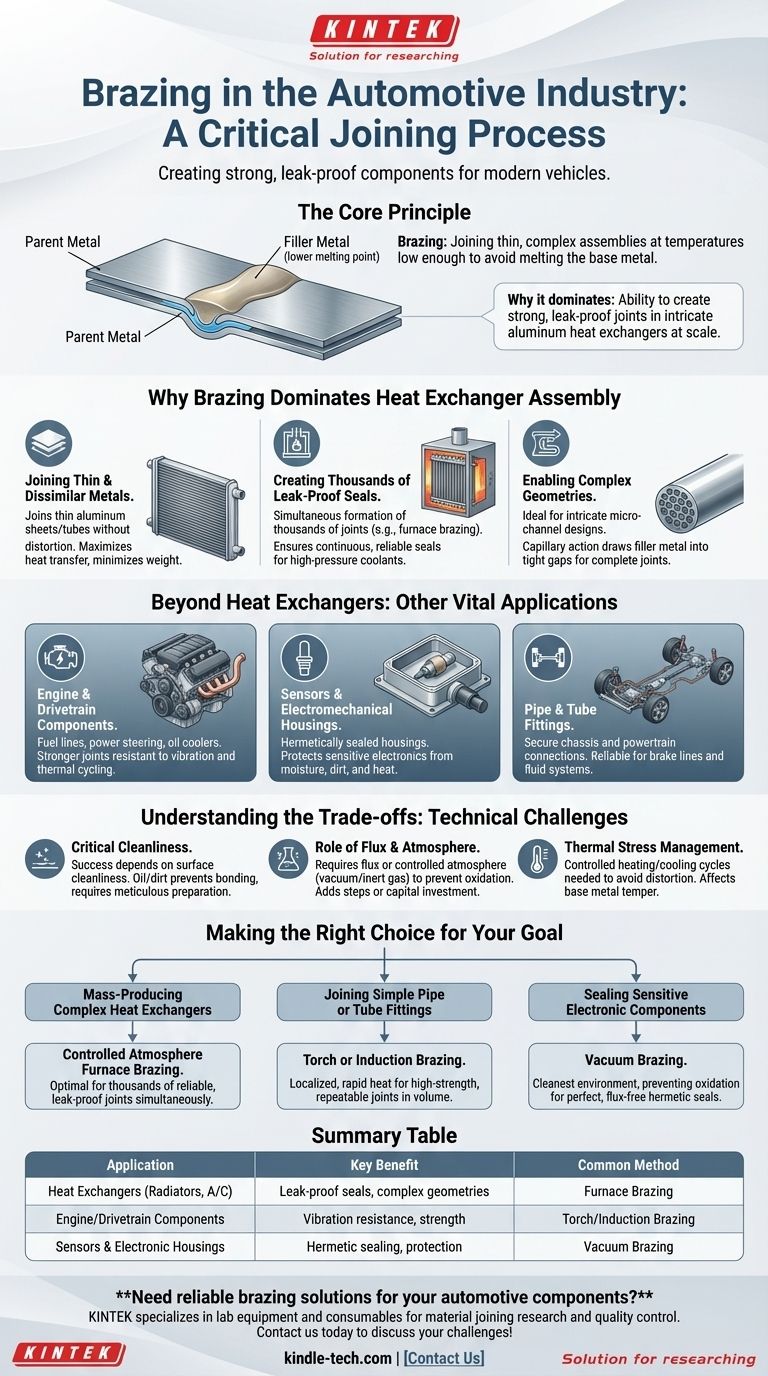

Por qué la soldadura fuerte domina el ensamblaje de intercambiadores de calor

Los vehículos modernos dependen de intercambiadores de calor compactos y eficientes para gestionar todo, desde la temperatura del motor hasta el clima de la cabina. La soldadura fuerte es ideal para producir estos componentes complejos a escala.

Unión de metales delgados y disímiles

Los radiadores automotrices y los condensadores de A/C se construyen con láminas y tubos de aluminio muy delgados para maximizar la transferencia de calor y minimizar el peso. La soldadura fuerte utiliza un metal de aporte con un punto de fusión más bajo que el propio aluminio, lo que permite unir los componentes sin distorsionar ni fundir los delicados materiales base.

Creación de miles de sellos a prueba de fugas

Un solo intercambiador de calor puede tener miles de uniones individuales entre los tubos, las aletas y los cabezales. La soldadura fuerte, particularmente la soldadura fuerte en horno donde se calienta todo el conjunto, permite que todas estas uniones se formen simultáneamente. Este proceso asegura un sello continuo y a prueba de fugas que puede contener de manera confiable refrigerantes y fluidos de alta presión.

Permite geometrías complejas

El diseño de los modernos intercambiadores de calor de microcanales es muy complejo, con intrincadas vías para mejorar la eficiencia térmica. La soldadura fuerte es perfectamente adecuada para estos diseños, ya que el metal de aporte fundido es atraído hacia los pequeños espacios entre las piezas por acción capilar, asegurando una unión completa y exhaustiva en toda la estructura.

Más allá de los intercambiadores de calor: otras aplicaciones clave

Si bien los intercambiadores de calor son el ejemplo más destacado, la soldadura fuerte se utiliza para otros componentes automotrices vitales donde la resistencia y la fiabilidad son primordiales.

Componentes del motor y la transmisión

La soldadura fuerte se utiliza para unir tuberías y accesorios para líneas de combustible, líneas de dirección asistida y enfriadores de aceite de transmisión. En estas aplicaciones, proporciona una unión que es más fuerte que los metales base y altamente resistente a la vibración y al ciclo térmico.

Sensores y carcasas electromecánicas

Muchos sensores y módulos electrónicos requieren carcasas herméticamente selladas para proteger los componentes internos sensibles de la humedad, la suciedad y el calor. La soldadura fuerte crea un sello robusto y permanente de metal a metal, ideal para este propósito.

Accesorios de tuberías y tubos

En todo el chasis y el tren motriz de un vehículo, numerosos tubos de acero y aluminio deben unirse de forma segura. La soldadura fuerte es un método fiable para fijar accesorios y crear conexiones fuertes para las líneas de freno y otros sistemas de transporte de fluidos.

Comprensión de las ventajas y desventajas

Aunque es muy eficaz, la soldadura fuerte es un proceso técnicamente exigente con requisitos específicos que presentan desafíos de ingeniería.

La necesidad crítica de limpieza

El éxito de la soldadura fuerte depende completamente de la limpieza de las superficies metálicas. Cualquier aceite, suciedad u oxidación evitará que el metal de aporte humedezca y se adhiera al material base, lo que provocará una unión fallida. Esto requiere una preparación y manipulación meticulosas.

El papel del fundente y la atmósfera

Para evitar la oxidación durante el calentamiento, la soldadura fuerte requiere un fundente químico o una atmósfera controlada y libre de oxígeno (como vacío o gas inerte). Los residuos de fundente a menudo deben limpiarse después de la soldadura, lo que añade un paso, mientras que los hornos de atmósfera controlada representan una inversión de capital significativa.

Gestión del estrés térmico

Calentar un conjunto completo a la temperatura de soldadura puede introducir estrés térmico o causar distorsión si no se gestiona con accesorios adecuados y ciclos controlados de calentamiento/enfriamiento. También puede afectar el tratamiento térmico y el temple de los metales base, lo que debe tenerse en cuenta en el diseño.

Tomar la decisión correcta para su objetivo

El método de soldadura fuerte específico se elige en función del diseño, el material y el volumen de producción del componente.

- Si su objetivo principal es la producción en masa de intercambiadores de calor complejos: La soldadura fuerte en horno de atmósfera controlada es el método óptimo para crear miles de uniones fiables y a prueba de fugas simultáneamente.

- Si su objetivo principal es unir accesorios de tuberías o tubos simples: La soldadura fuerte con soplete o la soldadura fuerte por inducción proporcionan una fuente de calor más localizada y rápida para uniones de alta resistencia y repetibles en grandes volúmenes.

- Si su objetivo principal es sellar componentes electrónicos sensibles: La soldadura fuerte al vacío proporciona el entorno más limpio posible, evitando la oxidación y asegurando un sellado hermético perfecto y sin fundente.

En última instancia, la soldadura fuerte es una tecnología habilitadora que permite la creación de componentes ligeros, eficientes y fiables que son fundamentales para el rendimiento de los vehículos modernos.

Tabla resumen:

| Aplicación | Beneficio clave | Método común |

|---|---|---|

| Intercambiadores de calor (radiadores, A/C) | Sellos a prueba de fugas, geometrías complejas | Soldadura fuerte en horno |

| Componentes del motor/transmisión | Resistencia a la vibración, resistencia | Soldadura fuerte con soplete/inducción |

| Sensores y carcasas electrónicas | Sellado hermético, protección | Soldadura fuerte al vacío |

¿Necesita soluciones de soldadura fuerte fiables para sus componentes automotrices? KINTEK se especializa en equipos de laboratorio y consumibles para la investigación y el control de calidad de la unión de materiales. Ya sea que esté desarrollando nuevos intercambiadores de calor o probando uniones soldadas, nuestra experiencia puede ayudar a garantizar que sus procesos sean eficientes y sus productos duraderos. Contáctenos hoy para analizar cómo podemos apoyar sus desafíos de fabricación automotriz.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Se pueden soldar dos metales diferentes? Sí, y aquí te explicamos cómo hacerlo con éxito.

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas