En esencia, la preparación de grafeno mediante Deposición Química de Vapor (CVD) implica hacer fluir un gas que contiene carbono, como el metano, sobre un catalizador metálico caliente, típicamente cobre o níquel. A temperaturas alrededor de los 1000°C, el gas se descompone y los átomos de carbono se depositan sobre la superficie del metal, autoensamblándose en una lámina continua de grafeno de un solo átomo de espesor. El sustrato metálico actúa tanto como superficie para la reacción como catalizador que hace posible el proceso a temperaturas prácticas.

La Deposición Química de Vapor no se trata tanto de simplemente depositar carbono, sino más bien de usar un catalizador metálico calentado como plantilla. El proceso guía los átomos de carbono individuales de un precursor gaseoso hacia una red hexagonal altamente ordenada y de gran área, lo que lo convierte en el método más viable para producir grafeno de alta calidad para aplicaciones industriales.

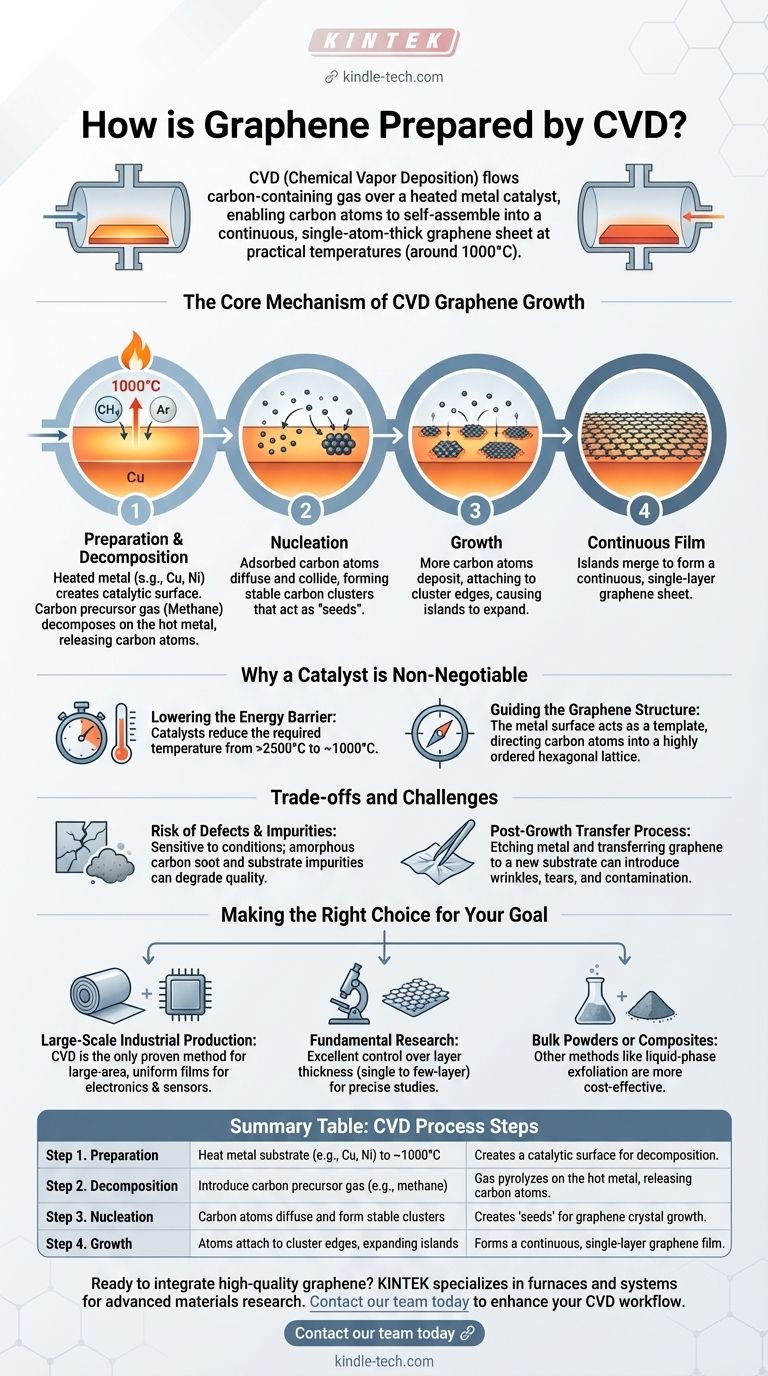

El Mecanismo Central del Crecimiento de Grafeno por CVD

El proceso de CVD se puede desglosar en una serie de pasos precisos y secuenciales. Cada etapa es crítica para controlar la calidad final y la uniformidad de la película de grafeno.

### Preparando el Escenario: Los Ingredientes Clave

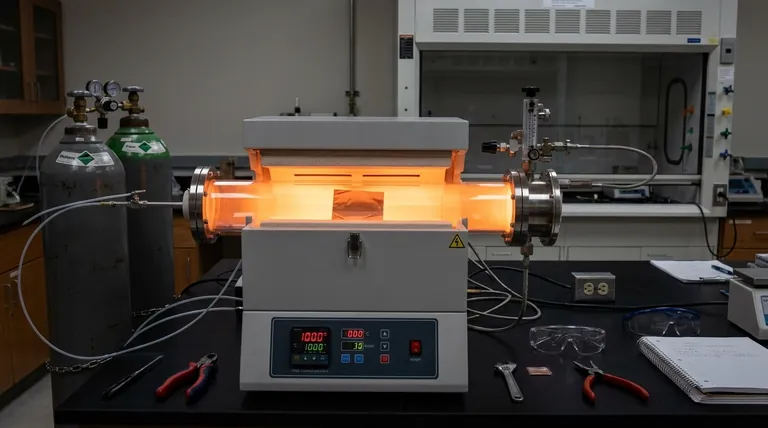

Antes de que pueda comenzar el crecimiento, se debe establecer un entorno específico dentro de una cámara de reactor. Esto requiere una fuente de carbono (precursor), una superficie catalítica y gases portadores para gestionar la atmósfera.

Los componentes principales son un precursor de hidrocarburo (el metano es común), un sustrato metálico catalítico (el cobre y el níquel son ampliamente utilizados) y gases portadores inertes como el Argón o el Hidrógeno.

### Paso 1: Pirólisis y Adsorción del Precursor

El proceso comienza calentando el sustrato metálico a una alta temperatura, típicamente alrededor de 1000°C. Luego se introduce el gas precursor de carbono en la cámara.

El calor intenso hace que el gas precursor se descomponga en átomos o radicales de carbono altamente reactivos. Críticamente, esta descomposición debe ocurrir en la superficie metálica caliente, no en la fase gaseosa, para evitar la formación de hollín de carbono inútil. Estos átomos de carbono luego se adsorben en el catalizador.

### Paso 2: Nucleación y Crecimiento

Una vez adsorbidos, los átomos de carbono individuales no son estáticos. Se difunden y se mueven a través de la superficie del catalizador.

Eventualmente, estos átomos móviles chocan y comienzan a formar pequeños y estables cúmulos de carbono. Estos cúmulos actúan como "semillas" o sitios de nucleación a partir de los cuales el cristal de grafeno comienza a crecer.

### Paso 3: Formación de una Película Continua

A medida que se depositan más átomos de carbono sobre la superficie, se unen a los bordes de estas islas iniciales de grafeno.

Las islas se expanden hacia afuera a través del sustrato hasta que se encuentran y se fusionan, formando finalmente una lámina continua e ininterrumpida de grafeno de una sola capa que cubre toda la superficie del catalizador metálico.

Por Qué un Catalizador es Indispensable

El sustrato metálico no es simplemente una superficie pasiva para la deposición; es un catalizador activo y esencial que hace que todo el proceso sea factible.

### Reducción de la Barrera Energética

Sin un catalizador, la formación de una estructura grafítica estable a partir de átomos de carbono requiere temperaturas que superan los 2500°C. Tales condiciones son imprácticas y enormemente intensivas en energía.

Catalizadores como el cobre y el níquel reducen drásticamente esta barrera energética, permitiendo que el grafeno de alta calidad se forme a una temperatura mucho más manejable de alrededor de 1000°C.

### Guiando la Estructura del Grafeno

La elección del catalizador influye directamente en el mecanismo de deposición y en la calidad del grafeno resultante. Las propiedades específicas de la superficie metálica guían cómo los átomos de carbono se organizan en la red hexagonal deseada, afectando todo, desde el tamaño de grano hasta la uniformidad de la capa.

Comprendiendo las Ventajas y Desafíos

Aunque la CVD es potente, es un proceso complejo con obstáculos técnicos que deben gestionarse para lograr un producto final de alta calidad.

### El Riesgo de Defectos e Impurezas

El proceso es altamente sensible a las condiciones. Si la pirólisis del precursor ocurre en la fase gaseosa en lugar de en el sustrato, crea hollín de carbono amorfo que puede caer sobre la película de grafeno y degradar su calidad.

Cualquier imperfección o impureza en el sustrato metálico inicial también puede traducirse en defectos en la lámina de grafeno final.

### El Proceso de Transferencia Post-Crecimiento

El grafeno se cultiva sobre un catalizador metálico, pero típicamente se necesita sobre un sustrato aislante como el silicio para aplicaciones electrónicas. Esto requiere un delicado proceso de transferencia.

El metal se graba y la frágil película de grafeno de un átomo de espesor debe moverse a su nuevo sustrato. Este paso es una fuente importante de arrugas, desgarros y contaminación que pueden comprometer las propiedades excepcionales del material.

Tomando la Decisión Correcta para su Objetivo

La selección de un método de síntesis depende completamente del resultado deseado, ya que las diferentes técnicas están optimizadas para diferentes usos finales.

- Si su enfoque principal es la producción industrial a gran escala: La CVD es el único método probado para crear las películas de grafeno uniformes y de gran área requeridas para electrónica, sensores y películas conductoras transparentes.

- Si su enfoque principal es la investigación fundamental: La CVD proporciona un excelente control sobre el espesor de la capa (desde una sola hasta pocas capas), lo que permite estudios precisos de las propiedades electrónicas y físicas únicas del grafeno.

- Si su enfoque principal es la creación de polvos a granel o compuestos: Otros métodos como la exfoliación en fase líquida suelen ser más rentables para aplicaciones que no requieren una película perfecta de gran área.

En última instancia, comprender el proceso de CVD revela que es una obra maestra de catálisis controlada, capaz de convertir un gas simple en un material bidimensional revolucionario.

Tabla Resumen:

| Paso | Acción Clave | Propósito |

|---|---|---|

| 1. Preparación | Calentar sustrato metálico (ej., Cu, Ni) a ~1000°C | Crea una superficie catalítica para la descomposición. |

| 2. Descomposición | Introducir gas precursor de carbono (ej., metano) | El gas se piroliza sobre el metal caliente, liberando átomos de carbono. |

| 3. Nucleación | Los átomos de carbono se difunden y forman cúmulos estables | Crea 'semillas' para el crecimiento del cristal de grafeno. |

| 4. Crecimiento | Los átomos se unen a los bordes de los cúmulos, expandiendo las islas | Forma una película continua de grafeno de una sola capa. |

¿Listo para integrar grafeno de alta calidad en su investigación o desarrollo de productos? El control preciso requerido para una síntesis exitosa de CVD depende de equipos de laboratorio confiables. KINTEK se especializa en hornos, sistemas de manejo de gases y consumibles esenciales para la investigación de materiales avanzados, incluido el crecimiento de grafeno. Nuestros expertos pueden ayudarle a configurar la instalación adecuada para su proceso catalítico específico y sus objetivos de escalabilidad.

Contacte a nuestro equipo hoy para discutir cómo nuestras soluciones pueden mejorar su flujo de trabajo de CVD y acelerar su innovación en materiales.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales