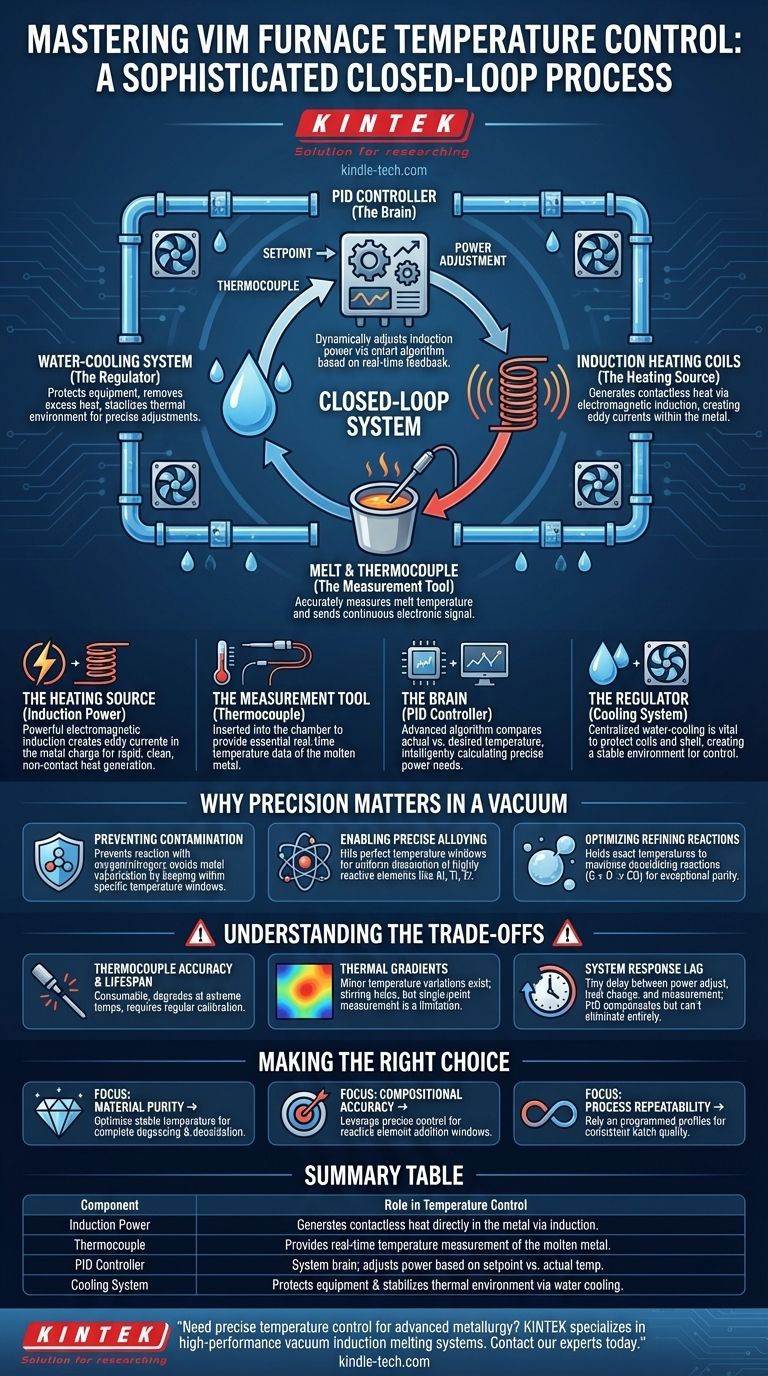

En esencia, el control de temperatura en un horno de fusión por inducción al vacío (VIM) es un proceso sofisticado de circuito cerrado. Es gestionado por un sistema de control eléctrico que utiliza un controlador PID para ajustar dinámicamente la potencia enviada a las bobinas de calentamiento por inducción, basándose en la retroalimentación en tiempo real de un termopar que mide la temperatura de la fusión. Todo este sistema está respaldado por un circuito de refrigeración por agua que protege el equipo y ayuda a regular el entorno térmico general.

La conclusión fundamental es que el control de temperatura en un horno VIM no se trata solo de calentar y enfriar. Es un instrumento de precisión diseñado para ejecutar un perfil térmico específico, permitiendo el refinamiento metalúrgico avanzado y la aleación que solo es posible en el vacío.

Los Componentes Clave del Control de Temperatura

El sistema de control de temperatura de un horno VIM es una integración de cuatro partes distintas pero interdependientes, cada una con un papel crítico.

La Fuente de Calentamiento: Potencia de Inducción

El horno genera calor sin contacto directo utilizando una potente inducción electromagnética. El sistema de control eléctrico envía corrientes eléctricas de alta frecuencia a través de una bobina de cobre.

Esto crea un potente campo magnético que induce corrientes eléctricas secundarias, conocidas como corrientes de Foucault, directamente dentro de la carga metálica. La resistencia natural del metal a estas corrientes genera un calor intenso, rápido y limpio.

La Herramienta de Medición: El Termopar

Para controlar la temperatura, el sistema primero debe medirla con precisión. Este es el trabajo de un termopar.

Un termopar se inserta en la cámara del horno y se posiciona para leer la temperatura del metal fundido. Envía una señal electrónica continua de regreso al sistema de control, proporcionando los datos esenciales en tiempo real necesarios para los ajustes.

El Cerebro: El Controlador PID

El corazón de la lógica de control es el controlador Proporcional-Integral-Derivativo (PID). Este es un algoritmo avanzado dentro del sistema de control eléctrico principal que actúa como el cerebro del horno.

Compara constantemente la temperatura real del termopar con la temperatura deseada establecida por el operador (el "punto de ajuste"). Basándose en esta diferencia, calcula de manera inteligente la cantidad precisa de potencia que necesitan las bobinas de inducción. Puede programarse con perfiles complejos de calentamiento y enfriamiento multietapa para gestionar automáticamente todo un proceso de fusión.

El Regulador: El Sistema de Refrigeración

Aunque pueda parecer contraintuitivo, un sistema centralizado de refrigeración por agua es vital para el control de altas temperaturas.

Las bobinas de inducción y la carcasa del horno se sobrecalentarían y fallarían rápidamente sin refrigeración activa. Este sistema hace circular agua continuamente para eliminar el exceso de calor, protegiendo el equipo y creando un entorno térmico estable donde el controlador PID puede realizar ajustes precisos en la propia fusión.

Por Qué Importa Esta Precisión en el Vacío

La necesidad de un sistema de control tan avanzado está impulsada por los procesos metalúrgicos únicos que ocurren dentro del entorno de vacío.

Prevención de la Contaminación

Todo el proceso se lleva a cabo en vacío para evitar que el metal fundido reaccione con gases como el oxígeno y el nitrógeno. El control preciso de la temperatura asegura que el metal se mantenga lo suficientemente caliente para el refinamiento, pero no tanto como para que comience a vaporizarse, lo que podría alterar la composición final.

Permite una Aleación Precisa

El VIM se utiliza para crear superaleaciones con composiciones muy específicas. Muchas de estas aleaciones incluyen elementos altamente reactivos como el aluminio (Al), el titanio (Ti) y el circonio (Zr).

Un control de temperatura estable y preciso permite a los metalúrgicos alcanzar la ventana perfecta para agregar estos elementos, asegurando que se disuelvan uniformemente en la fusión sin quemarse o formar compuestos no deseados.

Optimización de las Reacciones de Refinamiento

Bajo vacío, el carbono se convierte en un potente desoxidante, reaccionando con el oxígeno en la fusión para formar monóxido de carbono (CO) gaseoso, que luego se bombea. Esta reacción depende en gran medida de la temperatura.

El controlador PID puede mantener la fusión a la temperatura exacta necesaria para maximizar esta reacción desoxidante, lo que resulta en un producto final excepcionalmente limpio y puro.

Comprensión de las Compensaciones

Si bien es muy eficaz, el sistema no está exento de sus realidades operativas y limitaciones.

Precisión y Vida Útil del Termopar

Los termopares son artículos consumibles. A temperaturas extremas y en contacto con metales fundidos reactivos, pueden degradarse con el tiempo, lo que podría llevar a lecturas inexactas. Requieren calibración y reemplazo regulares.

Gradientes Térmicos

Un termopar mide la temperatura en un solo punto. La masa del metal fundido, especialmente en hornos grandes, puede tener variaciones o gradientes de temperatura menores. La acción de agitación creada por el campo de inducción ayuda a minimizar esto, pero es una realidad física inherente.

Retraso en la Respuesta del Sistema

Existe un retraso pequeño pero real entre el ajuste de potencia del controlador PID, el cambio de temperatura de la fusión y el registro de ese cambio por parte del termopar. Un algoritmo PID bien ajustado está diseñado específicamente para anticipar y compensar este retraso, pero nunca se puede eliminar por completo.

Tomando la Decisión Correcta para su Objetivo

El sistema de control de temperatura del horno VIM es una herramienta. Cómo lo utilice depende completamente de su objetivo metalúrgico.

- Si su enfoque principal es la pureza del material: Utilice el controlador programable para mantener una temperatura estable que optimice la duración de las reacciones de desgasificación y desoxidación para que se completen.

- Si su enfoque principal es la precisión de la composición: Aproveche el control preciso para crear ventanas de temperatura específicas para agregar elementos de aleación altamente reactivos, asegurando que se disuelvan correctamente sin perderse.

- Si su enfoque principal es la repetibilidad del proceso: Confíe en las etapas programadas de calentamiento y enfriamiento para garantizar que cada ciclo de fusión siga el mismo perfil térmico exacto, ofreciendo una calidad de producto consistente de lote a lote.

En última instancia, dominar el control de temperatura es fundamental para aprovechar todo el poder de la fusión por inducción al vacío para producir las aleaciones más avanzadas del mundo.

Tabla Resumen:

| Componente | Función en el Control de Temperatura |

|---|---|

| Potencia de Inducción | Genera calor sin contacto directamente en la carga metálica a través de inducción electromagnética. |

| Termopar | Proporciona medición de temperatura en tiempo real del metal fundido. |

| Controlador PID | El cerebro del sistema; compara la temperatura real con el punto de ajuste y ajusta la potencia en consecuencia. |

| Sistema de Refrigeración | Protege el equipo y estabiliza el entorno térmico mediante refrigeración por agua. |

¿Necesita un control de temperatura preciso para sus proyectos de metalurgia avanzada? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de fusión por inducción al vacío. Nuestra experiencia garantiza que logre la pureza del material, la precisión de la composición y la repetibilidad de lote a lote requeridas para la producción de superaleaciones. Póngase en contacto con nuestros expertos hoy mismo para analizar sus necesidades específicas de laboratorio y cómo podemos respaldar su éxito.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿El calentamiento por inducción funciona en todos los metales? Descubra los secretos del calentamiento eficiente de metales

- ¿Qué tan caliente debe estar un horno para fundir cobre? Logre un vertido perfecto a 1150-1200°C

- ¿Para qué se emplean los hornos de inducción? Fusión de precisión y tratamiento térmico para la metalurgia moderna

- ¿Qué hace una bobina de inducción? Aprovechando la energía electromagnética para calentar y generar voltaje

- ¿Qué metales no pueden calentarse por inducción? Comprendiendo la eficiencia frente a la posibilidad

- ¿Qué tan caliente puede llegar un horno de inducción? Descubra los límites y capacidades del calentamiento por inducción

- ¿Cuáles son los dos métodos de calentamiento por inducción? Hornos sin núcleo vs. de canal explicados

- ¿Por qué se necesita alta frecuencia para el calentamiento por inducción? Para un control preciso del calor a nivel de superficie