En esencia, el horno de vertido por desgasificación por inducción al vacío (VIDP) está diseñado para la eficiencia al minimizar radicalmente el volumen de vacío y permitir intercambios rápidos de componentes. En lugar de colocar toda la operación de fusión dentro de una gran cámara de vacío, el propio crisol actúa como la cámara de vacío compacta, lo que reduce drásticamente el tiempo de evacuación de gas y simplifica el mantenimiento.

La ventaja fundamental del horno VIDP es su filosofía de diseño: el crisol es la cámara de vacío. Esto reduce drásticamente el volumen que necesita ser evacuado, lo que lleva a tiempos de bombeo más rápidos, menor consumo de energía y mayor velocidad de producción general en comparación con los hornos tradicionales de tipo cámara.

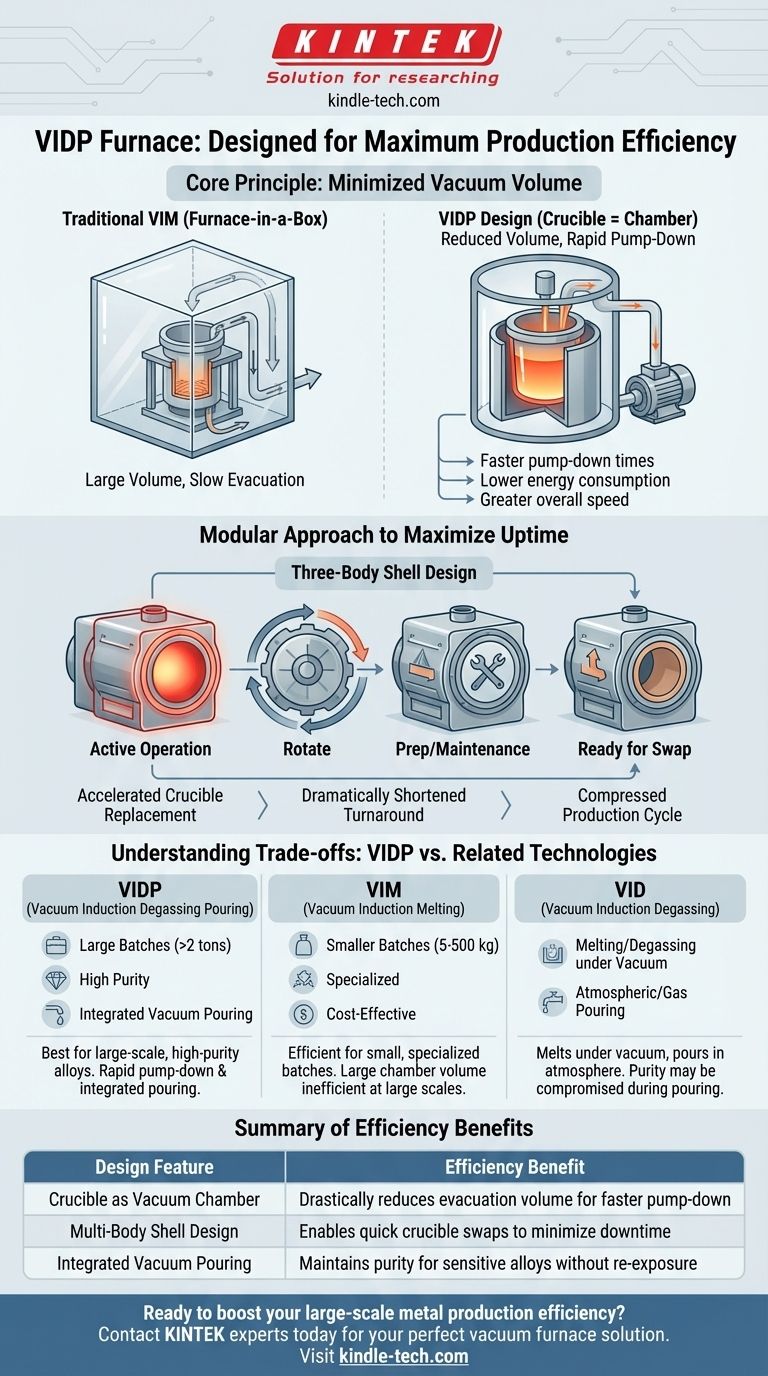

El Principio de Diseño Central: Minimizar el Volumen de Vacío

La ganancia de eficiencia más significativa en un horno VIDP proviene de su estructura inteligente y compacta. Este diseño impacta directamente en múltiples etapas del proceso de producción.

Cómo el Crisol se Convierte en la Cámara

A diferencia de los hornos tradicionales de Fusión por Inducción al Vacío (VIM) que colocan un crisol dentro de una gran vasija de vacío, el diseño VIDP integra la cámara de vacío alrededor del propio conjunto de fusión.

Solo se incluyen los componentes esenciales de fundición y vertido, creando un entorno de vacío mucho más pequeño y eficiente.

El Impacto Directo en los Tiempos de Bombeo

Un volumen de cámara más pequeño permite a las bombas de vacío alcanzar la baja presión requerida mucho más rápidamente.

Este tiempo de evacuación más corto reduce directamente el tiempo de ciclo para cada lote, un factor crítico para la eficiencia, especialmente en hornos diseñados para cargas más grandes (más de 2 toneladas).

Menor Fuga y Mantenimiento Más Sencillo

El diseño compacto significa que hay menos superficie para posibles fugas de vacío, lo que simplifica la detección y reparación de fugas.

Además, el interior más pequeño y accesible hace que tareas esenciales como la limpieza y el reemplazo de termopares sean significativamente más rápidas y fáciles.

Un Enfoque Modular para Maximizar el Tiempo de Actividad

Más allá del diseño central de vacío, el horno VIDP incorpora modularidad para minimizar el tiempo de inactividad entre ciclos de fusión.

El Diseño de Carcasa de Tres Cuerpos

Para maximizar la preparación operativa, la carcasa del horno a menudo está equipada con tres cuerpos de horno separados. Este diseño facilita un flujo de trabajo optimizado para la gestión de crisoles.

Aceleración del Reemplazo de Crisoles

Esta configuración de múltiples cuerpos permite que un crisol esté en operación mientras otro se prepara con un revestimiento nuevo o se somete a mantenimiento.

Cuando se necesita un cambio de crisol, el cuerpo preparado se puede intercambiar rápidamente, lo que reduce drásticamente el tiempo de respuesta en comparación con el revestimiento de un crisol en su lugar.

Acortamiento del Ciclo de Producción General

Al eliminar casi por completo el tiempo de espera para el revestimiento y la preparación del crisol, el ciclo de producción general se comprime significativamente, lo que conduce a un impulso directo y sustancial en la eficiencia de la producción.

Comprender las Compensaciones: VIDP frente a Tecnologías Relacionadas

Para apreciar completamente el diseño del VIDP, es útil compararlo con otras tecnologías de hornos de vacío.

VIDP frente a VIM (Fusión por Inducción al Vacío)

Los hornos VIM tradicionales son excelentes para lotes pequeños y altamente especializados (típicamente de 5 a 500 kg). Sin embargo, su diseño de "horno en una caja" se vuelve ineficiente a escalas más grandes debido al enorme volumen de la cámara que debe ser evacuado.

El diseño VIDP está específicamente optimizado para fusiones más grandes (más de 2 toneladas), donde su rápido tiempo de bombeo proporciona una ventaja de eficiencia decisiva.

VIDP frente a VID (Desgasificación por Inducción al Vacío)

Un horno VID estándar funde y desgasifica el material al vacío, pero luego vierte el metal fundido en un molde en un ambiente atmosférico o de gas protector.

El "Vertido" integrado (la "P" en VIDP) es la diferencia clave. Un horno VIDP mantiene el vacío desde la cámara de fusión a través de un canal de vacío y hacia la cámara de lingotes, evitando cualquier reexposición a gases atmosféricos y garantizando la máxima pureza para aleaciones sensibles.

Tomar la Decisión Correcta para su Objetivo

La selección de la tecnología de horno adecuada depende completamente de sus requisitos de producción específicos.

- Si su enfoque principal es producir grandes lotes (>2 toneladas) de aleaciones de alta pureza: El rápido tiempo de bombeo del VIDP y el vertido al vacío integrado lo convierten en la opción más eficiente.

- Si su enfoque principal es maximizar el rendimiento y minimizar el tiempo de inactividad: El diseño de carcasa de múltiples cuerpos del VIDP para un reemplazo rápido de crisoles es una ventaja crítica.

- Si su enfoque principal son fusiones más pequeñas y especializadas que requieren integridad de vacío: Un horno VIM tradicional puede ofrecer una solución más adecuada y rentable para esa escala.

Al repensar fundamentalmente la relación entre el crisol y la cámara de vacío, el horno VIDP ofrece una solución potente y eficiente para la producción a gran escala de metales avanzados.

Tabla Resumen:

| Característica de Diseño | Beneficio de Eficiencia |

|---|---|

| Crisol como Cámara de Vacío | Reduce drásticamente el volumen de evacuación para un bombeo más rápido |

| Diseño de Carcasa de Múltiples Cuerpos | Permite cambios rápidos de crisol para minimizar el tiempo de inactividad |

| Vertido al Vacío Integrado | Mantiene la pureza de aleaciones sensibles sin reexposición |

¿Listo para aumentar la eficiencia de su producción de metales a gran escala? KINTEK se especializa en equipos de laboratorio avanzados como el horno VIDP, diseñado para la producción de aleaciones de alta pureza con el máximo tiempo de actividad. Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución de horno de vacío perfecta para las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de resistencia y un horno de inducción? Elija el método de calentamiento adecuado para su laboratorio

- ¿Cuál es el costo de un horno de inducción? Una guía para presupuestar su sistema de fusión

- ¿Puede el metal fundirse al vacío? Logre la máxima pureza para aleaciones de alto rendimiento

- ¿Cuál es la diferencia entre la fusión por arco y la fusión por inducción? Potencia vs. Precisión para sus necesidades de fusión de metales

- ¿Cuál es el principio de funcionamiento de la inducción? Aprovechando el calor directo y sin contacto

- ¿Qué tipo de horno se utiliza para fundir metales no ferrosos? Elija entre inducción y combustible

- ¿Cuáles son las ventajas del calentamiento por alta frecuencia? Logre una velocidad y precisión inigualables

- ¿Cuáles son las ventajas de la fusión por inducción al vacío? Logre la máxima pureza y precisión para aleaciones de alto rendimiento