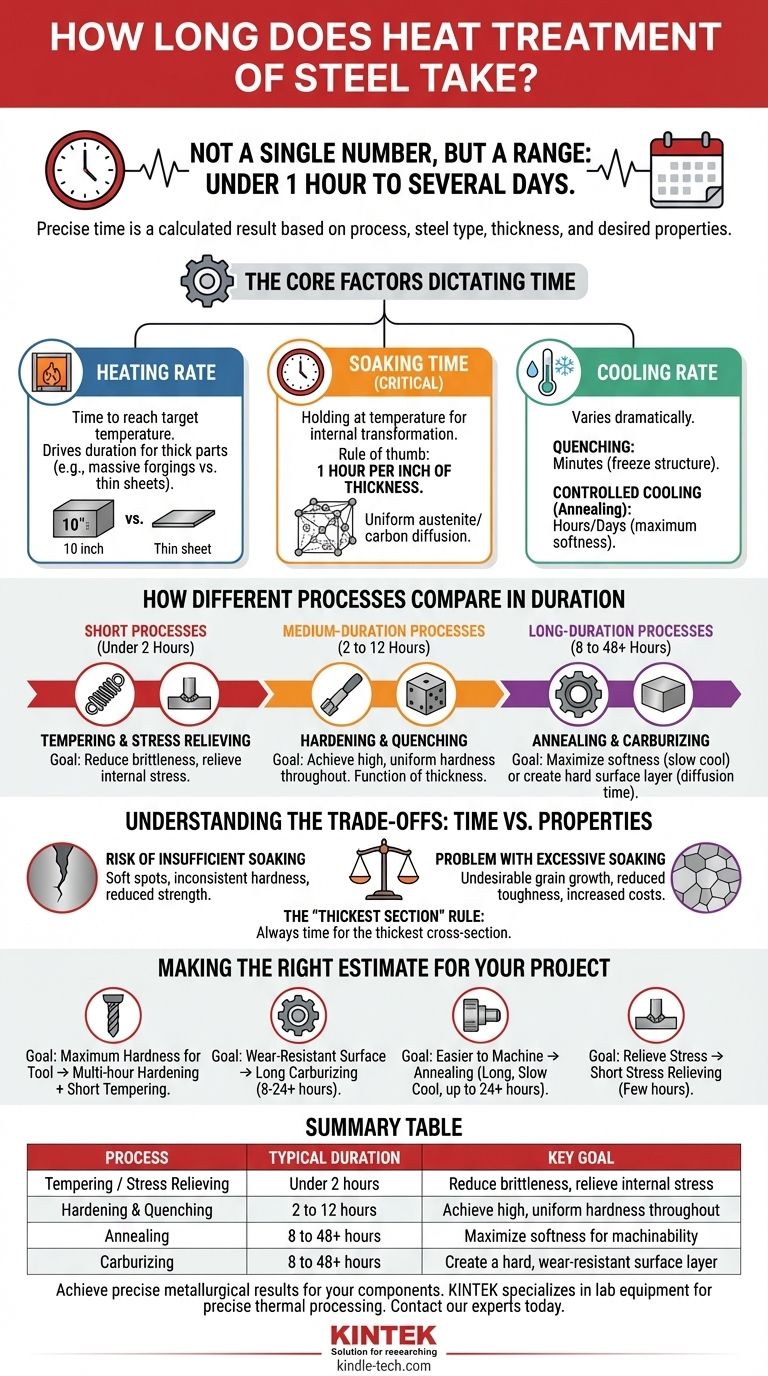

La duración del tratamiento térmico del acero no es un número único, sino un rango que abarca desde menos de una hora hasta varios días. El tiempo preciso es un resultado calculado basado en el proceso específico que se utiliza, el tipo y grosor del acero y las propiedades mecánicas finales requeridas. Los procesos simples como el revenido pueden ser rápidos, mientras que procesos como la cementación o el recocido pueden consumir mucho tiempo.

El tiempo requerido para el tratamiento térmico es un resultado, no una entrada. Está dictado enteramente por el objetivo metalúrgico, el grosor de la pieza y la transformación específica requerida dentro de la estructura cristalina del acero.

Los factores clave que dictan el tiempo de tratamiento térmico

Para comprender la duración, primero debe comprender las tres etapas fundamentales de cualquier ciclo de tratamiento térmico: calentar el acero a una temperatura objetivo, mantenerlo allí (remojo) y enfriarlo a una velocidad controlada.

La velocidad de calentamiento

La primera variable es simplemente el tiempo que tarda toda la masa de la pieza de acero en alcanzar la temperatura especificada. Una lámina delgada de acero se calentará en minutos, mientras que un bloque de forja masivo de 10 pulgadas de espesor puede tardar muchas horas en alcanzar una temperatura uniforme desde su superficie hasta su núcleo.

La capacidad y eficiencia del horno también influyen, pero el motor principal es el espesor de la sección transversal de la pieza.

El tiempo de remojo

Esta es la fase más crítica y un factor importante que determina el tiempo total del ciclo. El remojo es el período en el que el acero se mantiene a la temperatura objetivo para permitir que ocurran los cambios internos.

Esto no se trata solo de estar caliente; se trata de darle tiempo a la estructura cristalina del acero para que se transforme. Para el endurecimiento, esto significa permitir que la estructura se convierta en austenita uniforme. Para el endurecimiento superficial, significa permitir que los átomos de carbono se difundan físicamente en la superficie.

Una regla general común en la industria es remojar durante una hora por cada pulgada de espesor, pero esto es solo un punto de partida. La aleación de acero específica y el resultado deseado refinarán este requisito.

La velocidad de enfriamiento

La duración de la etapa final varía drásticamente según el proceso.

- El temple es extremadamente rápido. Sumergir una pieza caliente en agua, aceite o refrigerante polimérico tarda solo minutos y está diseñado para "congelar" una microestructura dura en su lugar.

- El enfriamiento controlado, por el contrario, es muy lento. Para el recocido, el objetivo es la máxima suavidad. Esto a menudo implica dejar que el acero se enfríe lentamente dentro del horno durante 8 a 24 horas, o incluso más para aplicaciones críticas.

Cómo se comparan los diferentes procesos en cuanto a duración

El proceso de tratamiento térmico elegido es el factor más importante para estimar el tiempo.

Procesos cortos (menos de 2 horas)

El revenido y la liberación de tensiones suelen ser rápidos. Estos son procesos a temperaturas más bajas realizados después del endurecimiento o el mecanizado pesado. No requieren una transformación estructural importante, sino que sirven para reducir la fragilidad o las tensiones internas.

Procesos de duración media (2 a 12 horas)

El endurecimiento y el temple (también llamado endurecimiento total) se encuentran en este rango. El ciclo está dominado por el tiempo de calentamiento y remojo, que es en gran medida una función del grosor de la pieza. Una herramienta de una pulgada de espesor podría tardar unas pocas horas, mientras que un bloque de matriz de seis pulgadas de espesor tardará significativamente más.

Procesos de larga duración (8 a 48+ horas)

El recocido y la cementación son los procesos que consumen más tiempo. La duración del recocido está definida por su velocidad de enfriamiento extremadamente lenta.

La cementación es un proceso de difusión donde el tiempo es directamente igual a la profundidad. Crear una "capa" superficial delgada de acero duro y alto en carbono podría llevar de 4 a 8 horas. Lograr una capa muy profunda y resistente al desgaste en un engranaje grande podría requerir un ciclo de horno de 24, 36 o incluso más horas.

Comprender las compensaciones: tiempo frente a propiedades

Intentar acortar un ciclo de tratamiento térmico sin comprender las consecuencias puede provocar fallos en las piezas. La duración se prescribe por razones metalúrgicas específicas.

El riesgo de un remojo insuficiente

Si el tiempo de remojo es demasiado corto, el núcleo del acero puede no transformarse por completo. Esto da como resultado "puntos blandos" o dureza inconsistente en toda la pieza, lo que la hace no apta para el uso previsto. La pieza no tendrá la resistencia o la resistencia al desgaste para la que fue diseñada.

El problema del remojo excesivo

Más largo no siempre es mejor. Mantener el acero a una temperatura alta durante demasiado tiempo puede provocar un crecimiento de grano no deseado dentro del metal. Los granos grandes pueden reducir la tenacidad del acero y hacerlo más susceptible a agrietarse o fracturarse bajo impacto. También consume energía y tiempo de horno significativos, lo que aumenta los costos.

La regla de la "sección más gruesa"

Una trampa común es calcular el tiempo basándose en el grosor promedio de una pieza. El ciclo de tratamiento térmico siempre debe cronometrarse para la sección transversal más gruesa del componente para garantizar que se caliente, se remoje y se enfríe adecuadamente hasta el final.

Hacer la estimación correcta para su proyecto

Utilice su objetivo final para guiar sus expectativas de tiempo.

- Si su enfoque principal es la máxima dureza para una herramienta: Está buscando un ciclo de endurecimiento y temple de varias horas, seguido de un ciclo de revenido más corto para reducir la fragilidad.

- Si su enfoque principal es crear una superficie resistente al desgaste en un engranaje: Debe planificar un proceso de cementación de larga duración, potencialmente de 8 a 24 horas o más, dependiendo de la profundidad de capa requerida.

- Si su enfoque principal es hacer que un componente en bruto sea más fácil de mecanizar: Es necesario un ciclo de recocido, y debe presupuestar un período de enfriamiento largo y lento que podría abarcar un día entero.

- Si su enfoque principal es simplemente aliviar la tensión después de la soldadura: Un ciclo de alivio de tensiones es relativamente corto y, a menudo, requiere solo unas pocas horas dependiendo del tamaño de la pieza.

Al comprender estas variables clave, puede pasar de preguntar "¿cuánto tiempo llevará?" a estimar con confianza lo que se requiere para lograr su objetivo de ingeniería.

Tabla de resumen:

| Proceso | Duración típica | Objetivo clave |

|---|---|---|

| Revenido / Liberación de tensiones | Menos de 2 horas | Reducir la fragilidad, aliviar la tensión interna |

| Endurecimiento y temple | 2 a 12 horas | Lograr una dureza alta y uniforme en toda la pieza |

| Recocido | 8 a 48+ horas | Maximizar la suavidad para la maquinabilidad |

| Cementación | 8 a 48+ horas | Crear una capa superficial dura y resistente al desgaste |

Logre resultados metalúrgicos precisos para sus componentes.

Estimar el tiempo de tratamiento térmico es fundamental para la planificación de proyectos y para lograr las propiedades mecánicas deseadas en sus piezas de acero. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles necesarios para un procesamiento térmico preciso, sirviendo a industrias desde la fabricación de herramientas hasta la aeroespacial.

Nuestra experiencia garantiza que tenga las herramientas adecuadas para ciclos controlados de calentamiento, remojo y enfriamiento, ya sea que esté trabajando con láminas delgadas o forjas masivas. Permítanos ayudarle a optimizar su proceso para obtener una dureza, durabilidad y rendimiento consistentes.

Póngase en contacto con nuestros expertos hoy mismo para analizar sus necesidades específicas de tratamiento térmico del acero y encontrar la solución ideal para su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cómo funciona el proceso de tratamiento térmico? Adapte las propiedades del material a su aplicación

- ¿Cuál es la diferencia entre recocido, endurecimiento y revenido? Domine las propiedades de los metales para su laboratorio

- ¿Cuáles son los cinco procesos básicos de tratamiento térmico de los metales? Recocido maestro, endurecimiento y más

- ¿Cuáles son los tres tratamientos térmicos principales? Dominando el Recocido, el Endurecimiento y el Templado

- ¿Cuáles son las partes de un horno de vacío? Una guía de los 5 sistemas principales