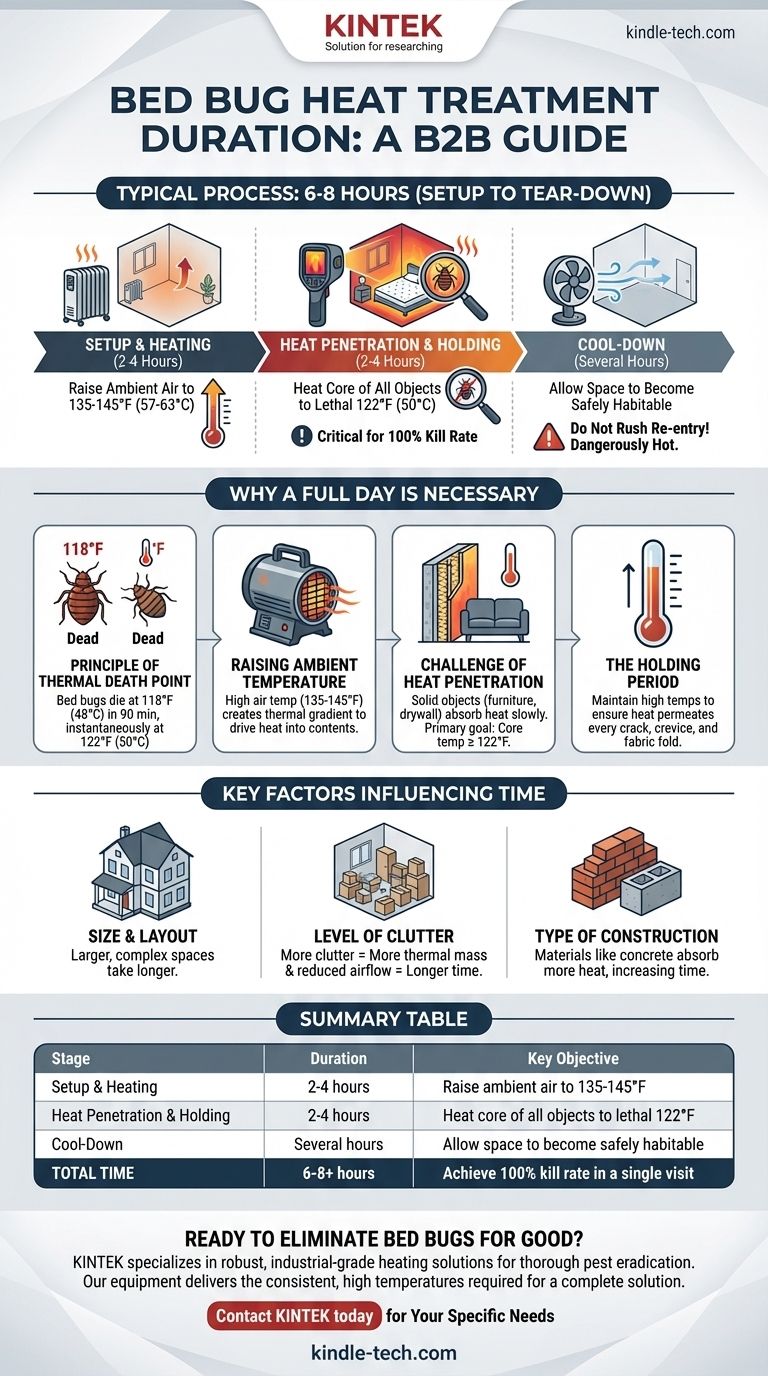

Para un tratamiento térmico típico contra chinches, todo el proceso generalmente toma entre seis y ocho horas, desde la instalación hasta el desmontaje. Si bien los insectos mueren relativamente rápido a temperaturas letales, la mayor parte de este tiempo se dedica a garantizar que el calor penetre completamente en cada objeto y escondite del área de tratamiento.

El factor crítico no es cuánto tiempo se tarda en matar una chinche al aire libre, sino cuánto tiempo se tarda en calentar el núcleo del objeto más aislado de una habitación —como un colchón o un sofá— a la temperatura letal y mantenerlo allí.

Por qué es necesario un día completo

Un tratamiento térmico profesional es un proceso metódico. El tiempo requerido está dictado por las leyes de la termodinámica y el objetivo de lograr una tasa de eliminación del 100%, sin dejar puntos fríos donde las plagas puedan sobrevivir.

El principio del punto de muerte térmica

La base del tratamiento es ciencia simple. Las chinches y sus huevos mueren cuando se exponen a temperaturas específicas durante un cierto período de tiempo.

Según la investigación, las chinches y sus huevos mueren en 90 minutos a 118 °F (48 °C). A 122 °F (50 °C), mueren casi instantáneamente.

Aumento de la temperatura ambiente

Para lograr esto, los profesionales utilizan calentadores potentes y especializados para elevar la temperatura ambiente del aire en la habitación entre 135 °F (57.2 °C) y 145 °F (62.7 °C).

Esta temperatura del aire mucho más alta crea un gradiente térmico significativo, que es necesario para impulsar el calor a todos los contenidos de la habitación de manera efectiva.

El desafío de la penetración del calor

Esta es la fase que consume más tiempo del tratamiento. El aire se calienta rápidamente, pero los objetos sólidos como muebles, libros y paneles de yeso absorben el calor muy lentamente.

El objetivo principal es garantizar que la temperatura central de cada artículo y vacío estructural alcance el objetivo letal de al menos 122 °F. Los técnicos utilizan sensores térmicos y termómetros infrarrojos para monitorear las ubicaciones más difíciles de calentar, a menudo denominadas puntos fríos.

El período de mantenimiento

Una vez que el punto más frío en el área de tratamiento alcanza la temperatura objetivo, comienza un "período de mantenimiento". Las altas temperaturas se mantienen durante un período sostenido para garantizar que el calor haya permeado hasta la última grieta, hendidura y pliegue de la tela, asegurando una eliminación completa.

Factores clave que influyen en el tiempo de tratamiento

Si bien 6-8 horas es un promedio confiable, varias variables pueden extender o acortar el proceso.

Tamaño y distribución del espacio

Una casa más grande con múltiples habitaciones y diseños complejos tardará naturalmente más en calentarse que una sola habitación pequeña o un estudio.

Nivel de desorden

Este es uno de los factores más significativos. Una habitación desordenada contiene más "masa térmica", es decir, objetos que deben calentarse. Esto aumenta drásticamente el tiempo necesario para una penetración completa del calor y reduce el flujo de aire, creando más puntos fríos potenciales.

Tipo de construcción

Los propios materiales de construcción juegan un papel. Por ejemplo, los pisos de concreto y las paredes de yeso absorben una tremenda cantidad de calor y pueden aumentar el tiempo necesario para alcanzar la temperatura objetivo en comparación con una estructura estándar de entramado de madera y paneles de yeso.

La parte innegociable del proceso: El enfriamiento

El tratamiento no termina en el momento en que se apagan los calentadores. Una parte crítica y a menudo pasada por alto del cronograma es permitir que el espacio se enfríe.

Por qué no se puede apresurar la readmisión

El área tratada estará peligrosamente caliente durante varias horas después de retirar el equipo. Intentar volver a entrar demasiado pronto no es seguro.

Este período de enfriamiento debe tenerse en cuenta en sus planes, ya que agrega varias horas al tiempo total antes de que el espacio vuelva a ser habitable.

Tomar la decisión correcta para su objetivo

Al planificar un tratamiento térmico, es mejor reservar un día completo. Comprender las variables le ayuda a prepararse para el resultado más efectivo.

- Si su enfoque principal es un área pequeña y ligeramente amueblada: Es probable que espere que el proceso se encuentre en el extremo inferior de la estimación de 6 horas.

- Si su enfoque principal es una casa más grande, de varias habitaciones o desordenada: Debe planificar un día completo de 8 horas, y posiblemente más, para garantizar un resultado exhaustivo.

- Independientemente de su situación: Siempre tenga en cuenta un período de enfriamiento de varias horas antes de poder regresar de manera segura al espacio tratado.

En última instancia, comprender el cronograma completo garantiza que esté preparado para un proceso diseñado para resolver el problema de manera integral en una sola visita.

Tabla de resumen:

| Etapa | Duración | Objetivo clave |

|---|---|---|

| Instalación y Calentamiento | 2-4 horas | Elevar el aire ambiente a 135-145°F (57-63°C) |

| Penetración y Mantenimiento del Calor | 2-4 horas | Calentar el núcleo de todos los objetos a un letal 122°F (50°C) |

| Enfriamiento | Varias horas | Permitir que el espacio se vuelva seguro para su habitabilidad |

| Tiempo total | 6-8+ horas | Lograr una tasa de eliminación del 100% en una sola visita |

¿Listo para eliminar las chinches para siempre?

Un tratamiento térmico exitoso requiere un control preciso de la temperatura y equipos confiables para garantizar que cada escondite alcance el umbral letal. KINTEK se especializa en las soluciones de calefacción robustas y de grado industrial necesarias para una erradicación exhaustiva de plagas.

Nuestro equipo ofrece las altas temperaturas consistentes requeridas para penetrar profundamente en muebles y estructuras, garantizando una solución completa. Permítanos proporcionarle las herramientas adecuadas para un tratamiento 100% efectivo.

Contacte a KINTEK hoy mismo para discutir sus necesidades específicas y asegurar que su próximo tratamiento térmico sea un éxito total.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Qué es el proceso de pulverización catódica por plasma? Una guía para la deposición de películas delgadas de precisión

- ¿Cuáles son los tres tipos de revenido? Elija el proceso correcto para la dureza vs. la tenacidad

- ¿Cuál es la fuente de la radiación XRF? Comprendiendo los Tubos de Rayos X frente a los Radioisótopos para el Análisis

- ¿Para qué se utiliza la sinterización? Obtenga piezas de alta resistencia a partir de polvo

- ¿Cómo beneficia el secado multietapa en un horno de laboratorio a la CMC? Optimizar la pureza y preservar la integridad química

- ¿Cuáles son los métodos de fabricación de películas delgadas? Una guía sobre la deposición química frente a la física

- ¿Qué es la eliminación de carbono con bio-aceite? Una solución permanente para capturar CO2 de residuos de biomasa

- ¿Qué es el material sinterizado? Una guía de la metalurgia de polvos de alto rendimiento