Aunque existen más de una docena de procesos de recocido con nombres específicos, se entienden mejor no como una larga lista, sino como variaciones dentro de tres categorías fundamentales. Estas categorías se definen por la temperatura máxima a la que se calienta el metal en relación con sus puntos de transformación críticos. La elección del proceso está dictada enteramente por las propiedades finales deseadas del material.

La clave es dejar de intentar memorizar la docena o más de procesos con nombre. En su lugar, céntrese en los tres rangos de temperatura principales (subcrítico, intercrítico y supercrítico), ya que esto es lo que realmente determina si simplemente está aliviando tensiones, creando una estructura híbrida o realizando un "reinicio" completo de las propiedades del material.

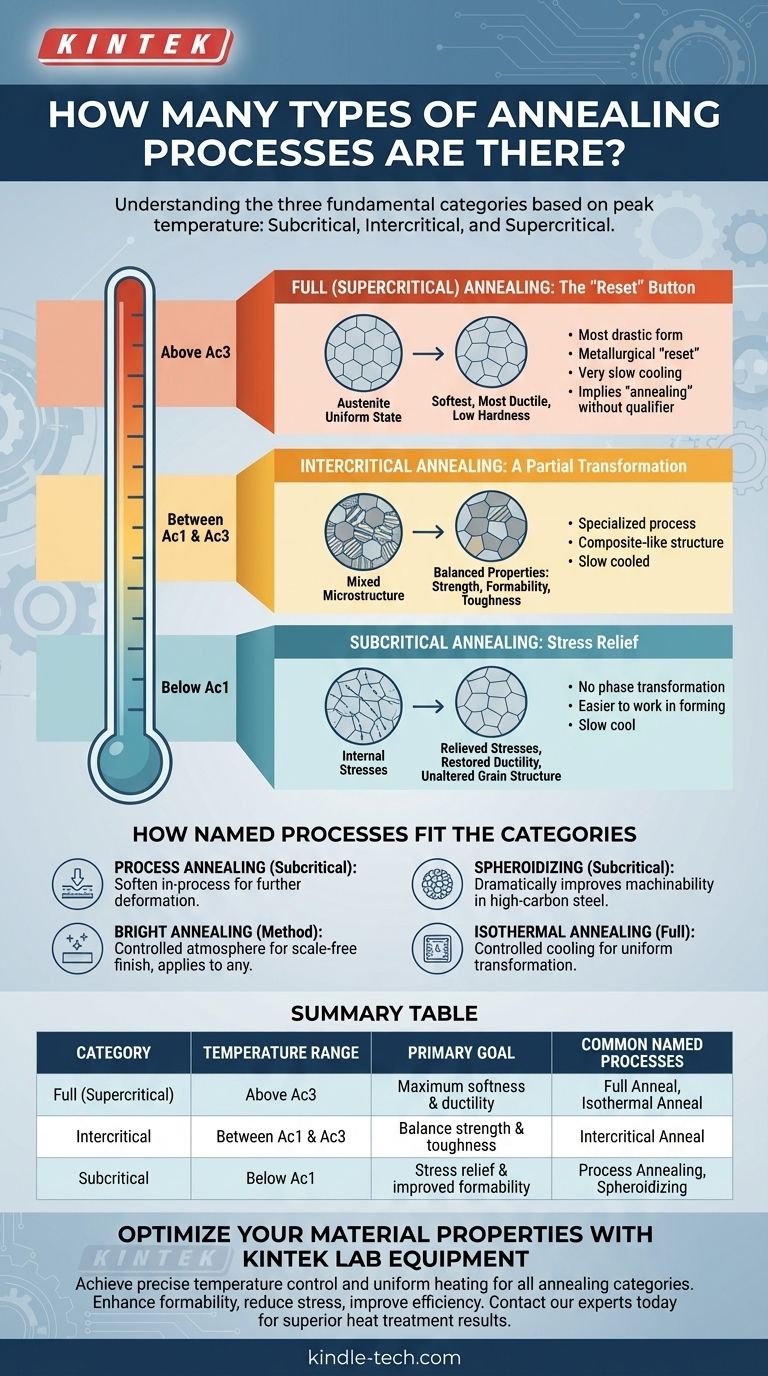

Las Tres Categorías Fundamentales de Recocido

Casi todos los procesos de recocido nombrados caen en uno de estos tres grupos según la temperatura. Comprender estas categorías es la base para seleccionar el tratamiento térmico correcto.

Recocido Completo (Supercrítico): El Botón de 'Reinicio'

Este proceso implica calentar el acero por encima de su temperatura crítica superior (Ac3), donde toda su estructura de grano se transforma en un estado uniforme llamado austenita. Luego se enfría muy lentamente.

Esta es la forma más drástica de recocido, que actúa efectivamente como un "reinicio" metalúrgico. Produce el estado más blando y dúctil con la menor dureza y la mayor uniformidad interna. Cuando una especificación simplemente pide "recocido" sin un calificador, generalmente implica un recocido completo.

Recocido Intercrítico: Una Transformación Parcial

Como su nombre indica, esto implica calentar el material a una temperatura entre sus puntos críticos inferior (Ac1) y superior (Ac3). Luego se enfría lentamente.

Debido a que no alcanza la temperatura para una transformación completa, el resultado es una microestructura mixta. Este es un proceso especializado que se utiliza para crear una estructura similar a un compuesto dentro del acero, equilibrando propiedades como la resistencia, la conformabilidad y la tenacidad de maneras que un recocido completo no puede.

Recocido Subcrítico: Alivio de Tensión sin Cambio Estructural

Este proceso implica calentar el material a una temperatura justo por debajo del punto crítico inferior (Ac1) y luego enfriarlo lentamente.

Dado que la temperatura nunca alcanza el punto de transformación de fase, la estructura de grano fundamental no se altera. El propósito principal es aliviar las tensiones internas acumuladas durante el trabajo en frío (como el trefilado, el estampado o el doblado) y restaurar algo de ductilidad. Esto hace que el material sea más fácil de trabajar en operaciones de conformado posteriores.

Cómo los Procesos Nombrados Encajan en las Categorías

La larga lista de nombres específicos de recocido puede ser confusa. La mayoría de estos son simplemente términos industriales para procesos que caen dentro de las tres categorías principales, a menudo nombrados por su propósito o método específico.

Recocido de Proceso

Esta es una forma de recocido subcrítico. Su nombre proviene de su propósito: ablandar un material en proceso, entre diferentes pasos de trabajo en frío, para hacer posible una mayor deformación sin fractura.

Esferoidización

Este es otro proceso especializado de recocido subcrítico. Implica una retención prolongada justo por debajo de la temperatura Ac1 para forzar a los carburos de hierro en la microestructura del acero a formar pequeñas esferas redondas. Esta estructura mejora drásticamente la maquinabilidad de los aceros con alto contenido de carbono.

Recocido Brillante

Este término no se refiere a un rango de temperatura, sino al método. Cualquiera de los tres procesos principales se puede realizar como un "recocido brillante" calentando y enfriando el material en una atmósfera controlada (como nitrógeno o argón) para evitar la oxidación superficial, lo que da como resultado un acabado limpio y sin cascarilla.

Recocido Isoterma

Esta es una variación más controlada del recocido completo. Después de calentar por encima de Ac3, la pieza se enfría rápidamente a una temperatura específica por debajo de Ac1 y se mantiene allí durante un tiempo determinado para lograr una transformación altamente uniforme. Ofrece resultados más precisos que un simple enfriamiento lento, pero es más complejo y costoso.

Comprender las Compensaciones

Elegir un proceso de recocido es una cuestión de equilibrar propiedades de material, costos y tiempo de producción en competencia.

Suavidad frente a Resistencia

Esta es la compensación central. Un recocido completo logra la máxima suavidad y ductilidad, lo que tiene el costo de la mínima dureza y resistencia a la tracción. El recocido subcrítico, por el contrario, retiene gran parte de la resistencia obtenida del trabajo en frío mientras solo proporciona alivio de tensión.

Tiempo frente a Costo

Cuanto más lento sea el ritmo de enfriamiento y más largos sean los tiempos de retención, más blando será generalmente el producto final. Sin embargo, el tiempo en el horno es costoso. Procesos como la esferoidización o los ciclos de recocido completo largos pueden llevar muchas horas, lo que aumenta significativamente el consumo de energía y los costos de producción.

Control del Tamaño de Grano

Durante cualquier recocido que implique recristalización (completo o intercrítico), mantener el material a temperatura durante demasiado tiempo puede hacer que los granos recién formados crezcan demasiado. Si bien esto aumenta aún más la suavidad, los granos excesivamente grandes pueden reducir drásticamente la tenacidad de un material y provocar un mal acabado superficial después de la formación, una condición conocida como "piel de naranja".

Tomar la Decisión Correcta para su Objetivo

Seleccione su proceso de recocido en función de los requisitos funcionales de la pieza terminada.

- Si su enfoque principal es la máxima suavidad y ductilidad para conformado severo: Elija un proceso de recocido completo (supercrítico) para recristalizar completamente la microestructura.

- Si su enfoque principal es aliviar la tensión del trabajo en frío: Utilice un proceso subcrítico como el recocido de proceso para restaurar la conformabilidad sin alterar significativamente la resistencia.

- Si su enfoque principal es mejorar la maquinabilidad en acero con alto contenido de carbono: La esferoidización es el proceso subcrítico específico diseñado para este propósito exacto.

- Si su enfoque principal es un equilibrio preciso de resistencia y tenacidad: Un recocido intercrítico o un ciclo especializado como el recocido isotérmico ofrecen más control sobre la microestructura final.

En última instancia, seleccionar el proceso de recocido correcto comienza con una definición clara del estado final requerido de su material.

Tabla de Resumen:

| Categoría | Rango de Temperatura | Objetivo Principal | Procesos Nombrados Comunes |

|---|---|---|---|

| Recocido Completo (Supercrítico) | Por encima del crítico superior (Ac3) | Máxima suavidad y ductilidad | Recocido Completo, Recocido Isoterma |

| Recocido Intercrítico | Entre los puntos críticos inferior (Ac1) y superior (Ac3) | Equilibrar resistencia y tenacidad | Recocido Intercrítico |

| Recocido Subcrítico | Por debajo del crítico inferior (Ac1) | Alivio de tensión y mejora de la conformabilidad | Recocido de Proceso, Esferoidización |

Optimice las Propiedades de su Material con Equipos de Laboratorio KINTEK

Seleccionar el proceso de recocido correcto es fundamental para lograr los resultados de material deseados, ya sea máxima suavidad, alivio de tensión o maquinabilidad mejorada. En KINTEK, nos especializamos en proporcionar hornos de laboratorio y consumibles de alto rendimiento que ofrecen un control preciso de la temperatura y un calentamiento uniforme para las tres categorías de recocido.

Nuestro equipo garantiza resultados fiables para procesos como el recocido completo, la esferoidización y el recocido brillante, ayudándole a mejorar la conformabilidad del material, reducir las tensiones internas y aumentar la eficiencia de la producción.

¿Listo para lograr resultados superiores de tratamiento térmico? Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas de recocido y descubrir cómo las soluciones de KINTEK pueden apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Cómo se crea una atmósfera inerte? Domine procesos seguros y puros con inertización

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos

- ¿Qué se entiende por atmósfera inerte? Una guía para prevenir la oxidación y garantizar la seguridad

- ¿Cómo podemos desarrollar una atmósfera inerte para una reacción química? Domine el control atmosférico preciso para su laboratorio

- ¿Se puede usar nitrógeno para soldadura fuerte? Condiciones clave y aplicaciones explicadas