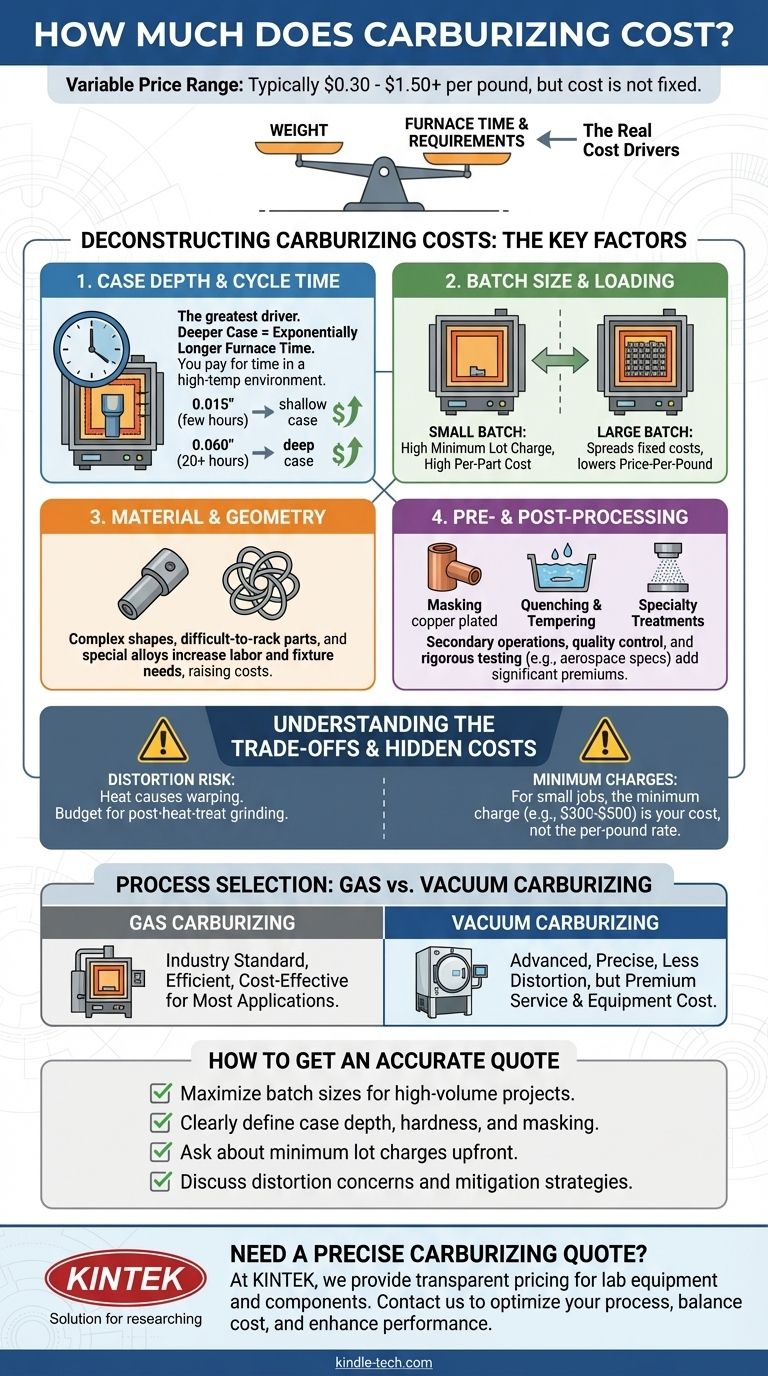

En realidad, no existe un precio único y fijo para la carburación. El costo es altamente variable, generalmente oscilando entre $0.30 y más de $1.50 por libra, pero esta cifra está fuertemente influenciada por los requisitos técnicos específicos, la geometría de la pieza y el volumen del pedido. El precio final depende menos del peso y más del tiempo de horno y el manejo especializado que su proyecto demande.

El costo total de la carburación no es un precio de producto simple, sino un cálculo basado en el tiempo de ciclo del horno, el tamaño del lote, la composición del material y cualquier operación secundaria requerida. Comprender estos factores de costo es clave para presupuestar con precisión el proceso y asegurar un precio justo.

Deconstruyendo los costos de carburación: los factores clave

Para entender una cotización de un tratador térmico, primero debe comprender por qué está pagando. El costo es un agregado de varias variables críticas del proceso.

El factor dominante: profundidad de la capa y tiempo de ciclo

El mayor impulsor del costo de carburación es la profundidad de la capa requerida. Lograr una capa endurecida más profunda requiere tiempos de horno exponencialmente más largos.

El tiempo de horno es el recurso más valioso y costoso en una instalación de tratamiento térmico. Una profundidad de capa superficial de 0.015" podría tomar unas pocas horas, mientras que una capa profunda de 0.060" podría requerir que el horno funcione durante 20 horas o más. Esencialmente, está pagando el alquiler por el tiempo en un entorno altamente especializado y de alta temperatura.

Economías de escala: tamaño del lote y carga del horno

El objetivo de un tratador térmico es operar un horno lleno siempre que sea posible. El costo de ejecutar un ciclo de horno es relativamente fijo, ya sea que contenga 100 libras o 2,000 libras de piezas.

Por eso el tamaño del lote es tan crítico. Un lote grande y pesado permite que el costo operativo fijo se distribuya entre más piezas, reduciendo drásticamente el precio por libra. Por el contrario, un lote muy pequeño probablemente incurrirá en un cargo mínimo por lote que puede hacer que el costo por pieza parezca excepcionalmente alto.

Material y geometría de la pieza

La pieza en sí influye en el costo. Ciertos aceros de baja aleación como 8620, 4320 y 9310 son estándar para la carburación y no requieren consideraciones especiales.

Sin embargo, las geometrías de piezas complejas pueden aumentar los costos. Las piezas que son difíciles de colocar en bastidores, propensas a enredarse o que requieren accesorios especiales demandan más mano de obra para la carga y descarga. Las piezas extremadamente grandes o pesadas pueden requerir equipos especializados que no todas las instalaciones poseen.

Requisitos de pre y post-procesamiento

La carburación rara vez es un proceso independiente. El costo de estas operaciones secundarias necesarias debe tenerse en cuenta en el precio total.

- Enmascaramiento: Si ciertas superficies deben permanecer blandas, a menudo se protegen con chapado de cobre o pinturas de detención especializadas. Este es un paso intensivo en mano de obra que agrega un costo significativo.

- Temple y revenido: Todas las piezas carburadas deben ser templadas y luego revenidas para lograr las propiedades finales deseadas. Esto generalmente se incluye en el precio base de la carburación.

- Tratamientos especiales: Procesos adicionales como el tratamiento criogénico (para convertir la austenita retenida) o el granallado (para mejorar la vida a la fatiga) son servicios separados con sus propios costos.

Control de calidad y certificación

El nivel de documentación y pruebas requeridas impacta directamente en el precio. Una pieza industrial general solo puede necesitar una prueba de dureza y una certificación básica.

Por el contrario, los componentes aeroespaciales o médicos exigen pruebas metalúrgicas extensas, análisis microestructurales, informes detallados y trazabilidad del lote. Este riguroso aseguramiento de la calidad añade una prima significativa al servicio.

Comprendiendo las compensaciones y los costos ocultos

Centrarse únicamente en el precio por libra puede llevar a gastos inesperados y problemas de producción en el futuro.

El riesgo inevitable de distorsión

La carburación implica calentar las piezas a más de 1700°F (925°C) y luego enfriarlas rápidamente (templarlas). Este choque térmico introduce inherentemente estrés y puede hacer que las piezas se deformen, encojan o crezcan.

Aunque los tratadores térmicos expertos trabajan para minimizar la distorsión, nunca se puede eliminar por completo. Debe presupuestar la posibilidad de necesitar rectificado o mecanizado posterior al tratamiento térmico para que las dimensiones críticas vuelvan a estar dentro de la tolerancia. Este puede ser un costo oculto importante.

La trampa de los "cargos mínimos por lote"

Para prototipos o pequeños trabajos de reparación, el cargo mínimo por lote suele ser el costo total. Un tratador térmico puede tener un cargo mínimo de $300-$500 o más para cubrir el costo de ejecutar un ciclo de horno. Si solo está carburando 10 libras de piezas, su precio efectivo es de $30-$50 por libra, no la tarifa "estándar".

Selección de proceso: carburación a gas vs. al vacío

La carburación a gas es el estándar de la industria: es eficiente, confiable y rentable para la mayoría de las aplicaciones.

La carburación al vacío (o carburación a baja presión) es un proceso más avanzado y preciso que ofrece una mejor uniformidad y puede reducir la distorsión. Sin embargo, el equipo es mucho más caro de poseer y operar, lo que lo convierte en un servicio premium reservado para las aplicaciones más exigentes. Espere pagar un recargo significativo por la carburación al vacío.

Cómo obtener una cotización precisa

Para obtener un precio confiable y competitivo para su proyecto, debe proporcionar a su tratador térmico un conjunto completo y preciso de especificaciones.

- Si su objetivo principal es minimizar el costo en un proyecto de alto volumen: Maximice el tamaño de sus lotes y proporcione a su tratador térmico los planos con mucha antelación para discutir oportunidades para simplificar el manejo de las piezas.

- Si su objetivo principal es lograr especificaciones técnicas precisas: Defina claramente la profundidad de la capa efectiva requerida, la dureza superficial, la dureza del núcleo y cualquier área que requiera enmascaramiento.

- Si está trabajando con un lote pequeño o un prototipo: Pregunte sobre los cargos mínimos por lote por adelantado e indague si su trabajo puede programarse junto con otras piezas con requisitos similares para reducir costos.

- Si su pieza es propensa a la distorsión: Discuta esta preocupación con su tratador térmico, ya que pueden sugerir temple por prensa, temple con accesorios o parámetros de proceso ajustados para mitigar el riesgo.

Proporcionar información clara y detallada es la forma más efectiva de asegurar que reciba una cotización precisa que se alinee con los objetivos técnicos y financieros de su proyecto.

Tabla resumen:

| Factor de costo | Impacto en el precio | Consideración clave |

|---|---|---|

| Profundidad de la capa | Alta | Capa más profunda = tiempo de horno exponencialmente más largo. |

| Tamaño del lote | Alto | Los lotes más grandes reducen significativamente el costo por libra. |

| Geometría de la pieza | Media | Las piezas complejas pueden requerir accesorios o manipulación especiales. |

| Tipo de material | Bajo | Las aleaciones estándar (ej., 8620) son las más rentables. |

| Control de calidad | Variable | Las certificaciones aeroespaciales/médicas añaden una prima. |

| Operaciones secundarias | Variable | El enmascaramiento, el rectificado o los tratamientos especiales aumentan el costo. |

¿Necesita una cotización precisa de carburación para su equipo o componentes de laboratorio?

En KINTEK, nos especializamos en proporcionar precios transparentes y detallados para servicios de tratamiento térmico adaptados a las necesidades únicas de laboratorios e instalaciones de investigación. Ya sea que esté procesando pequeños lotes de componentes especializados o piezas de producción de alto volumen, nuestra experiencia garantiza que obtenga el equilibrio adecuado entre costo, calidad y rendimiento.

Entendemos que el equipo de laboratorio exige precisión y fiabilidad. Permítanos ayudarle a optimizar su proceso de carburación para mejorar la durabilidad y el rendimiento mientras gestiona los costos de manera efectiva.

Contacte a KINTEK hoy para una consulta y cotización personalizadas – y permítanos discutir cómo nuestras soluciones de carburación pueden satisfacer sus requisitos específicos de laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuál es la función principal de un horno de reacción de sales fundidas? Mejora de la modificación superficial de compuestos de carbono-carbono

- ¿Se puede soldar o soldar fuerte el acero inoxidable? Sí, con la preparación y los métodos adecuados.

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Qué papel juega un entorno de horno de alto vacío en la síntesis por combustión de W-Cu? Garantizar una densidad libre de defectos

- ¿Por qué es necesario un horno de vacío para tratar las placas de cátodo compuestas? Garantizar la estabilidad de la batería de estado sólido

- ¿Son tóxicos los humos de la soldadura fuerte? Una guía para identificar y mitigar los riesgos para la salud

- ¿Cómo contribuye un horno de revenido al fortalecimiento y la resistencia a la corrosión del acero Q345? Ideas clave

- ¿A qué temperatura se enfría el recocido? Dominando el papel crucial de la velocidad de enfriamiento