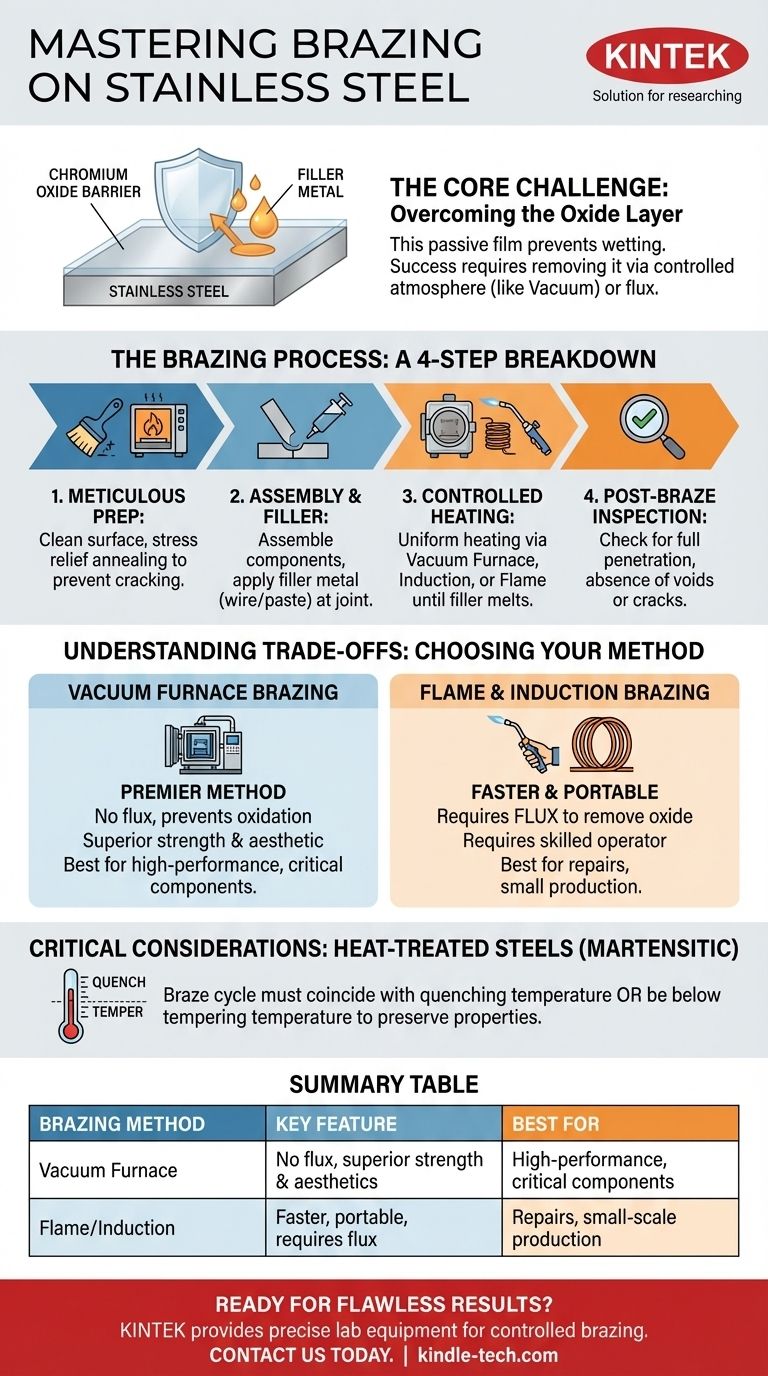

Para soldar acero inoxidable con éxito, primero debe preparar meticulosamente la superficie para eliminar su película de óxido que se forma naturalmente. Luego, el proceso requiere un método de calentamiento controlado—como un horno de vacío, llama o inducción—para fundir un metal de aporte que fluya hacia la unión, creando una unión fuerte y permanente al enfriarse. La clave es controlar la atmósfera durante el calentamiento para evitar que la capa de óxido se reforme.

El desafío fundamental al soldar acero inoxidable no es el acero en sí, sino la capa pasiva invisible de óxido de cromo en su superficie. Todo su proceso debe diseñarse en torno a eliminar esta capa y evitar que regrese, o utilizar un fundente químico para desplazarla durante el calentamiento.

El Desafío Central: Superar la Capa de Óxido

La soldadura (brazing) funciona creando una unión metalúrgica entre un metal de aporte y los materiales base. Para que esto suceda, el metal de aporte líquido debe poder "mojar" la superficie del acero, lo que significa que debe fluir y extenderse uniformemente sobre ella.

Por qué el Acero Inoxidable Resiste la Soldadura

La misma propiedad que hace que el acero inoxidable sea "inoxidable"—su película pasiva de óxido de cromo—es la principal barrera para una soldadura exitosa. Esta capa dura y transparente se forma instantáneamente cuando el acero se expone al aire.

Esta película de óxido impide que el metal de aporte fundido entre en contacto directo con el acero subyacente, lo que inhibe el mojado y la unión adecuados.

El Principio del Control de la Atmósfera

Para lograr una unión soldada fuerte, debe superar esta barrera de óxido. Esto se logra controlando la atmósfera alrededor de la pieza durante el ciclo de soldadura a alta temperatura.

El método más efectivo es la soldadura por vacío (vacuum brazing), donde un alto vacío elimina el oxígeno del ambiente. A altas temperaturas, el vacío ayuda a descomponer la capa de óxido existente y evita que se forme una nueva, permitiendo que el metal de aporte moje la superficie de acero puro.

Un Análisis del Proceso de Soldadura

Un resultado exitoso depende de un enfoque sistemático y controlado. Cada paso es fundamental para garantizar la integridad final de la unión.

Paso 1: Preparación Meticulosa

Antes de calentar, la pieza de trabajo debe estar perfectamente limpia. Más importante aún, para evitar grietas, debe someterse a un recocido de alivio de tensiones, especialmente si ha sido mecanizada o formada en gran medida. Esto reduce las tensiones internas que pueden liberarse durante el ciclo térmico.

Paso 2: Montaje y Aplicación del Metal de Aporte

Los componentes se ensamblan en su configuración final. El metal de aporte para soldadura, elegido por su compatibilidad con el acero inoxidable, se coloca en o cerca de la unión en forma de alambre, pasta o lámina.

Paso 3: Calentamiento Controlado y Soldadura

El conjunto se calienta uniformemente hasta la temperatura de soldadura. El calentamiento uniforme es fundamental para minimizar la tensión térmica y prevenir la distorsión o el agrietamiento.

Se aplica el método de calentamiento elegido—horno de vacío, bobina de inducción o llama—hasta que el metal de aporte se derrita y sea atraído hacia la unión por acción capilar.

Paso 4: Inspección Post-Soldadura

Después del enfriamiento, la unión soldada se inspecciona en busca de integridad y completitud. Los técnicos buscan la penetración total del metal de aporte y la ausencia de huecos o grietas.

Comprender las Compensaciones: Elegir su Método

El método de calentamiento que elija tiene un impacto significativo en el costo, la velocidad y la calidad de la unión final.

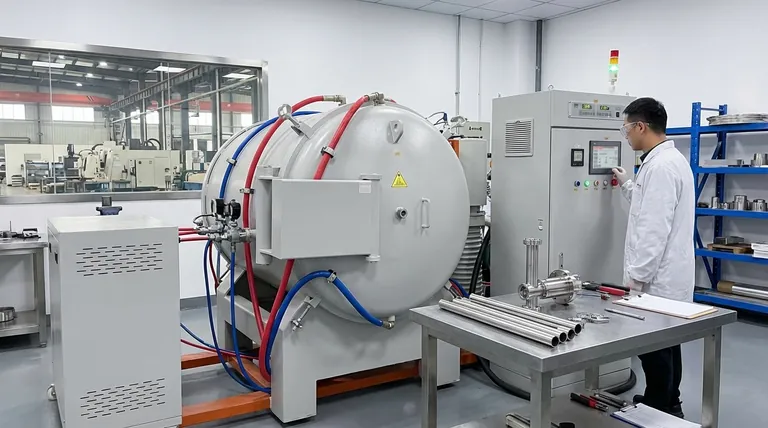

Soldadura en Horno de Vacío

Este es el método principal para aplicaciones de alto rendimiento. Al realizar el proceso en un alto vacío, elimina la necesidad de fundentes químicos y previene la oxidación.

El resultado es una unión excepcionalmente fuerte, limpia y estéticamente agradable con propiedades mecánicas superiores. Sin embargo, requiere una inversión de capital significativa y es un proceso por lotes, lo que lo hace menos adecuado para trabajos de pieza única.

Soldadura por Llama e Inducción

Estos métodos son más rápidos y portátiles, lo que los hace adecuados para reparaciones o tiradas de producción más pequeñas. Son menos costosos inicialmente que un horno de vacío.

Sin embargo, ambos métodos generalmente requieren un fundente químico para disolver la capa de óxido. Este fundente puede ser corrosivo y debe eliminarse por completo después de la soldadura. Estos métodos también exigen un alto nivel de habilidad del operador para lograr un calentamiento uniforme y evitar el sobrecalentamiento de la pieza.

Consideraciones Críticas para Aceros Tratados Térmicamente

Trabajar con ciertos grados de acero inoxidable, particularmente los grados martensíticos, añade otra capa de complejidad. El proceso de soldadura debe integrarse con los requisitos de tratamiento térmico del material.

Aceros Martensíticos y Tratamiento Térmico

Para el acero inoxidable martensítico, la temperatura de soldadura debe seleccionarse cuidadosamente.

Puede diseñar el ciclo de soldadura para que coincida con la temperatura de temple del material, combinando efectivamente los dos procesos. Alternativamente, debe soldar a una temperatura inferior a la temperatura de revenido para evitar ablandar el acero y perder sus propiedades mecánicas deseadas.

Tomar la Decisión Correcta para su Objetivo

Los requisitos de su aplicación dictarán la estrategia de soldadura más apropiada.

- Si su enfoque principal es la máxima resistencia de la unión, limpieza y fiabilidad: La soldadura en horno de vacío es la opción definitiva para componentes críticos.

- Si su enfoque principal es la producción rápida a pequeña escala o la reparación en campo: La soldadura por llama o inducción con el fundente correcto es una opción viable, siempre que tenga un operador cualificado.

- Si está trabajando con aceros martensíticos tratados térmicamente: Debe diseñar el ciclo térmico en función de las temperaturas de tratamiento térmico específicas del material para preservar su integridad.

Abordar adecuadamente las propiedades únicas del acero inoxidable es la clave para crear una unión soldada que sea tan fuerte y fiable como el metal base mismo.

Tabla Resumen:

| Método de Soldadura | Característica Clave | Mejor Para |

|---|---|---|

| Horno de Vacío | Sin fundente, fuerza y estética superiores | Componentes críticos de alto rendimiento |

| Llama/Inducción | Más rápido, portátil, requiere fundente | Reparaciones, producción a pequeña escala |

¿Listo para lograr resultados de soldadura impecables en sus componentes de acero inoxidable?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos de soldadura controlados. Ya sea que trabaje con hornos de vacío o métodos basados en fundentes, nuestra experiencia garantiza que obtenga uniones fuertes y fiables en todo momento.

Contáctenos hoy para discutir sus desafíos específicos de soldadura y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Cuántos tipos de pirólisis existen? Explicación de la pirólisis lenta, rápida y ultrarrápida (flash)

- ¿Qué es la técnica de pulverización catódica por RF? Una guía para depositar películas delgadas aislantes

- ¿Qué es el proceso de fabricación de sinterización? Una guía para la unión de polvos en estado sólido

- ¿Es el diamante un mejor conductor del calor que el grafito? Desvelando los Secretos Atómicos de la Conductividad Térmica

- ¿Qué es la sinterización sin presión? Una guía para la consolidación de materiales a alta temperatura

- ¿Por qué se utiliza gas argón durante la pulverización catódica de un metal? Logre películas delgadas de alta calidad y libres de contaminación

- ¿Por qué se utiliza KBr para preparar muestras para análisis FTIR? Obtenga espectros claros y de alta calidad

- ¿Por qué se utiliza un agitador magnético durante el proceso sol-gel para MWCNTs/TiO2? Garantiza una uniformidad superior del nanocompuesto