En esencia, la deposición química de vapor (CVD) es un proceso utilizado para crear películas delgadas sólidas de alta pureza y alto rendimiento a partir de un gas. Implica la introducción de gases precursores volátiles en una cámara de reacción, que luego se descomponen y reaccionan en una superficie de sustrato calentada para formar el recubrimiento de material deseado, átomo por átomo.

La deposición química de vapor no es un método de recubrimiento simple; es una técnica de fabricación de precisión. Al controlar cuidadosamente la química del gas, la temperatura y la presión, se puede construir una película sólida con una composición, estructura y espesor altamente específicos directamente sobre una superficie.

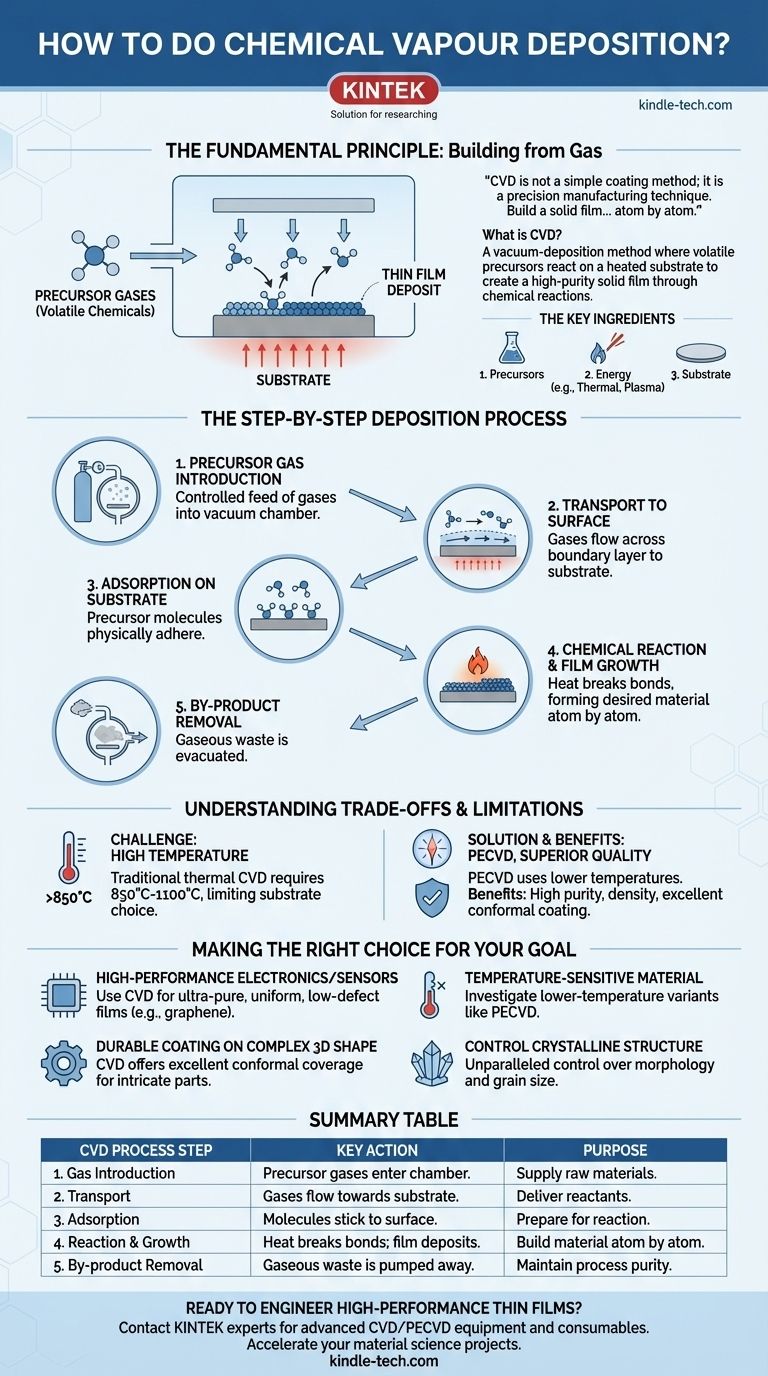

El principio fundamental: Construcción a partir de gas

¿Qué es la CVD?

La deposición química de vapor es un método de deposición al vacío donde un sustrato se expone a uno o más precursores químicos volátiles. Estos precursores reaccionan o se descomponen en la superficie del sustrato, que generalmente se calienta, para producir la película delgada deseada.

A diferencia de la deposición física de vapor (PVD), que es como una pulverización física de material, la CVD es un proceso químico. La película final es un material nuevo creado por reacciones químicas en el momento de la deposición.

Los ingredientes clave

Todo proceso de CVD requiere tres componentes principales:

- Precursores: Gases o líquidos volátiles que contienen los elementos que se desean depositar.

- Energía: Típicamente calor elevado (energía térmica) para impulsar las reacciones químicas. También se pueden usar láseres o plasma.

- Sustrato: El material u objeto sobre el cual se hace crecer la película.

El proceso de deposición paso a paso

El proceso de CVD es una secuencia de eventos cuidadosamente orquestada que ocurre a nivel microscópico.

Paso 1: Introducción del gas precursor

El proceso comienza alimentando cantidades precisamente controladas de uno o más gases precursores en una cámara de reacción de baja presión o vacío.

Paso 2: Transporte a la superficie

Estos gases fluyen hacia el sustrato calentado. A medida que se acercan a la superficie caliente, se forma una capa de gas estática conocida como capa límite, que las especies reactivas deben atravesar por difusión para llegar al sustrato.

Paso 3: Adsorción en el sustrato

Una vez que las moléculas de gas precursor alcanzan el sustrato, se adhieren físicamente a la superficie. Este proceso se llama adsorción.

Paso 4: La reacción química y el crecimiento de la película

El calor del sustrato proporciona la energía necesaria para romper los enlaces químicos en las moléculas precursoras. Esto desencadena reacciones superficiales heterogéneas, lo que hace que el material sólido deseado se deposite y forme una película en crecimiento. Las moléculas pueden difundirse a través de la superficie para encontrar sitios de nucleación estables antes de fijarse.

Paso 5: Eliminación de subproductos

Las reacciones químicas también crean subproductos gaseosos que ya no son necesarios. Estas moléculas se desprenden de la superficie (desorción), se difunden de nuevo a través de la capa límite y se eliminan de la cámara mediante el flujo de gas del sistema de vacío.

Comprensión de las ventajas y limitaciones

Ningún proceso es perfecto. Comprender las ventajas y desventajas de la CVD es fundamental para su aplicación exitosa.

El desafío principal: Alta temperatura

La CVD térmica tradicional a menudo requiere temperaturas muy altas, típicamente entre 850°C y 1100°C. Este calor elevado puede dañar o incluso fundir muchos materiales de sustrato potenciales, limitando severamente su aplicación.

Mitigación del calor: CVD a baja temperatura

Para superar esta limitación, se han desarrollado variantes. La CVD asistida por plasma (PECVD) o las técnicas asistidas por láser pueden impulsar las reacciones químicas necesarias a temperaturas mucho más bajas, haciendo que el proceso sea compatible con una gama más amplia de sustratos.

El beneficio: Calidad superior de la película

La principal ventaja obtenida de esta complejidad es la calidad excepcional de la película. Las películas de CVD son conocidas por su alta pureza y densidad.

Además, debido a que la deposición ocurre desde una fase gaseosa, la CVD proporciona excelentes capacidades de recubrimiento conformacional (o "envolvente"), recubriendo uniformemente superficies complejas y no planas.

El poder del control

El verdadero poder de la CVD reside en su controlabilidad. Al ajustar parámetros como los caudales de gas, la temperatura y la presión, se pueden adaptar con precisión las propiedades de la película. Esto incluye su composición química, estructura cristalina, tamaño de grano y espesor final. Este nivel de control es lo que convierte a la CVD en un método líder para producir materiales avanzados como el grafeno de alta calidad para electrónica y sensores.

Tomar la decisión correcta para su objetivo

Para decidir si la CVD es el enfoque correcto, alinee sus capacidades con su objetivo principal.

- Si su enfoque principal son la electrónica o los sensores de alto rendimiento: La CVD es una opción líder para crear las películas ultrapuras, uniformes y de bajo defecto (como el grafeno) requeridas para estas aplicaciones.

- Si necesita recubrir un material sensible a la temperatura: La CVD térmica estándar no es adecuada, pero debe investigar variantes de baja temperatura como la PECVD.

- Si necesita un recubrimiento duradero o funcional en una forma 3D compleja: La excelente cobertura conformacional de la CVD la convierte en una fuerte candidata para mejorar la dureza, la fricción o las propiedades térmicas en piezas intrincadas.

- Si necesita controlar la estructura cristalina de su película: La CVD ofrece un control inigualable sobre la morfología y el tamaño de grano del depósito, lo que la hace ideal para crear fases de materiales específicas.

En última instancia, la deposición química de vapor es una herramienta poderosa para la ingeniería de materiales con precisión a escala atómica.

Tabla resumen:

| Paso del proceso CVD | Acción clave | Propósito |

|---|---|---|

| 1. Introducción del gas | Los gases precursores entran en la cámara de reacción. | Suministrar las materias primas para la película. |

| 2. Transporte | Los gases fluyen hacia el sustrato calentado. | Entregar los reactivos a la superficie. |

| 3. Adsorción | Las moléculas se adhieren a la superficie del sustrato. | Preparar para la reacción química. |

| 4. Reacción y crecimiento | El calor rompe los enlaces; se deposita la película sólida. | Construir el material deseado átomo por átomo. |

| 5. Eliminación de subproductos | Los productos de desecho gaseosos se bombean. | Mantener la pureza y eficiencia del proceso. |

¿Listo para diseñar películas delgadas de alto rendimiento con precisión?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para los procesos de Deposición Química de Vapor (CVD) y CVD Asistida por Plasma (PECVD). Ya sea que esté desarrollando electrónica de próxima generación, recubrimientos duraderos para piezas 3D complejas o materiales de alta pureza para investigación, nuestra experiencia y productos confiables respaldan sus objetivos de calidad de película superior, cobertura conformacional y control preciso.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y acelerar sus proyectos de ciencia de materiales.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad