En resumen, el vacío en un horno se crea utilizando un sistema de bombeo especializado para eliminar mecánicamente el aire y otros gases de una cámara de horno sellada. Este proceso reduce la presión interna a un nivel muy inferior al de la atmósfera normal, creando el entorno de vacío requerido para el procesamiento.

Un horno de vacío no crea "vacío" como una sustancia; elimina sistemáticamente los gases atmosféricos. Este acto fundamental previene reacciones químicas no deseadas como la oxidación a altas temperaturas, que es la razón principal de su uso en el procesamiento de materiales avanzados.

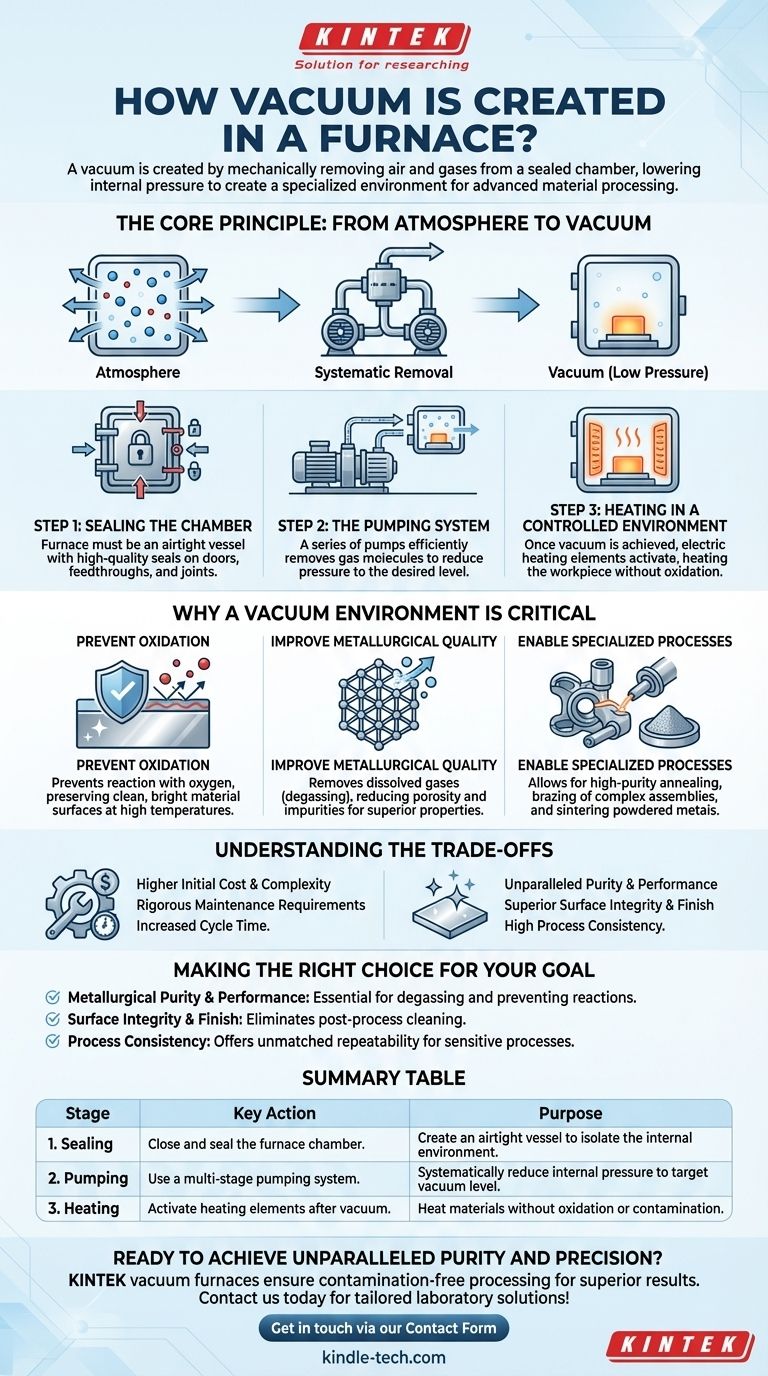

El principio fundamental: De la atmósfera al vacío

Crear un vacío es un proceso de sustracción. Un horno de vacío está diseñado para ser un sistema aislado donde la atmósfera interna puede controlarse con precisión eliminando casi todo el aire que normalmente estaría presente.

Paso 1: Sellado de la cámara

Antes de que se pueda crear un vacío, el horno debe ser un recipiente completamente hermético. La puerta del horno, las entradas para la alimentación y los sensores, y todas las juntas están equipadas con sellos de alta calidad para evitar que el aire exterior se filtre de nuevo en la cámara una vez que comienza el bombeo.

Paso 2: El sistema de bombeo

Un sistema de vacío, no una sola bomba, evacúa la cámara. Esto generalmente implica una serie de bombas que trabajan por etapas para eliminar eficientemente las moléculas de gas y reducir la presión interna al nivel deseado.

Paso 3: Calentamiento en un entorno controlado

Una vez alcanzado el nivel de vacío objetivo, se activan los elementos calefactores eléctricos dentro del horno. Debido a que el oxígeno y otros gases reactivos han sido eliminados, la pieza de trabajo puede calentarse a temperaturas muy altas sin oxidarse, descarburizarse o contaminarse.

Por qué es crítico un entorno de vacío

Operar al vacío no es solo un método alternativo; para muchas aplicaciones, es la única manera de lograr las propiedades y el acabado del material requeridos. Resuelve problemas fundamentales que ocurren al calentar metales en presencia de aire.

Para prevenir la oxidación

Calentar metales al aire provoca que reaccionen con el oxígeno, formando una capa de cascarilla de óxido en la superficie. Un entorno de vacío está prácticamente libre de oxígeno, lo que preserva la superficie limpia y brillante del material incluso a temperaturas extremas.

Para mejorar la calidad metalúrgica

Un vacío ayuda a extraer los gases disueltos, como el hidrógeno y el nitrógeno, del propio metal, un proceso denominado desgasificación. Esto reduce la porosidad interna y las impurezas, lo que da como resultado un producto final con densidad, resistencia y propiedades mecánicas generales superiores.

Para permitir procesos especializados

Ciertos procesos avanzados solo son posibles en un vacío. Estos incluyen el recocido de alta pureza, la soldadura fuerte de ensamblajes complejos con metales de aporte que de otro modo se oxidarían, y la sinterización de metales en polvo en una masa sólida.

Comprensión de las compensaciones

Aunque son potentes, los hornos de vacío introducen sus propias complejidades operativas que deben gestionarse. No son un reemplazo universal para todas las aplicaciones de calentamiento.

Mayor costo inicial y complejidad

Un horno de vacío es inherentemente más complejo que un horno atmosférico estándar. Las bombas de vacío, los sistemas de control sofisticados y la necesidad de una cámara perfectamente sellada dan como resultado mayores costos iniciales de equipo e instalación.

Requisitos de mantenimiento rigurosos

Mantener la integridad del sistema de vacío es fundamental. Esto implica comprobaciones periódicas de sellos, bombas y manómetros para prevenir fugas y garantizar un rendimiento constante. Como señalan las referencias, una fuerte disciplina operativa y un mantenimiento de registros detallado son esenciales.

Tiempo de ciclo aumentado

El proceso de evacuación de la cámara del horno hasta el nivel de vacío requerido añade tiempo a cada ciclo. Este "tiempo de bombeo" debe tenerse en cuenta en la programación de la producción y puede afectar el rendimiento general en comparación con los hornos atmosféricos más simples.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno de vacío debe estar impulsada por los requisitos técnicos específicos de su proceso y material.

- Si su enfoque principal es la pureza y el rendimiento metalúrgico: Un horno de vacío es innegociable para la desgasificación de materiales y la prevención de reacciones que comprometen la integridad mecánica.

- Si su enfoque principal es la integridad y el acabado de la superficie: El entorno de vacío elimina la necesidad de limpieza con ácido o granallado posterior al proceso al evitar que ocurra la oxidación.

- Si su enfoque principal es la consistencia del proceso para componentes de alto valor: El entorno de baja presión y estrictamente controlado ofrece una repetibilidad inigualable para procesos sensibles como la soldadura fuerte y el tratamiento térmico.

En última instancia, elegir un horno de vacío es una decisión estratégica para controlar el entorno del proceso con la mayor precisión posible.

Tabla de resumen:

| Etapa | Acción clave | Propósito |

|---|---|---|

| 1. Sellado | Cerrar y sellar la cámara del horno. | Crear un recipiente hermético para aislar el entorno interno. |

| 2. Bombeo | Utilizar un sistema de bombeo de múltiples etapas para evacuar el aire y los gases. | Reducir sistemáticamente la presión interna al nivel de vacío objetivo. |

| 3. Calentamiento | Activar los elementos calefactores una vez alcanzado el vacío. | Calentar los materiales sin oxidación, descarburización o contaminación. |

¿Listo para lograr una pureza y precisión inigualables en sus procesos de tratamiento térmico?

Un horno de vacío de KINTEK garantiza que sus materiales de alto valor se procesen en un entorno libre de contaminación, previniendo la oxidación y mejorando las propiedades mecánicas. Nuestra experiencia en equipos de laboratorio y consumibles significa que ofrecemos soluciones adaptadas a sus necesidades específicas de laboratorio: desde soldadura fuerte avanzada y sinterización hasta recocido de alta pureza.

Contáctenos hoy para discutir cómo un horno de vacío KINTEK puede mejorar sus resultados y eficiencia.

Póngase en contacto a través de nuestro Formulario de contacto

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuál es la temperatura máxima en un horno de vacío? Depende de sus materiales y necesidades de proceso

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cuál es la tasa de fugas para un horno de vacío? Garantizar la pureza del proceso y la repetibilidad

- ¿Qué materiales se utilizan en un horno de vacío? Selección de la zona caliente adecuada para su proceso