Técnicamente hablando, la Deposición de Capas Atómicas (ALD) es una subclase especializada y separada en el tiempo de la Deposición Química de Vapor (CVD). Aunque evolucionó a partir de los principios de CVD y utiliza el mismo concepto fundamental de gases precursores reaccionando para formar una película sólida, su proceso cíclico único y auto-limitante la hace lo suficientemente distinta como para ser considerada su propia categoría de deposición en la práctica.

La distinción crítica no radica en la química, sino en la metodología. CVD es un proceso continuo y simultáneo, mientras que ALD es un proceso secuencial y cíclico que deposita material exactamente una capa atómica a la vez, ofreciendo un control sin igual.

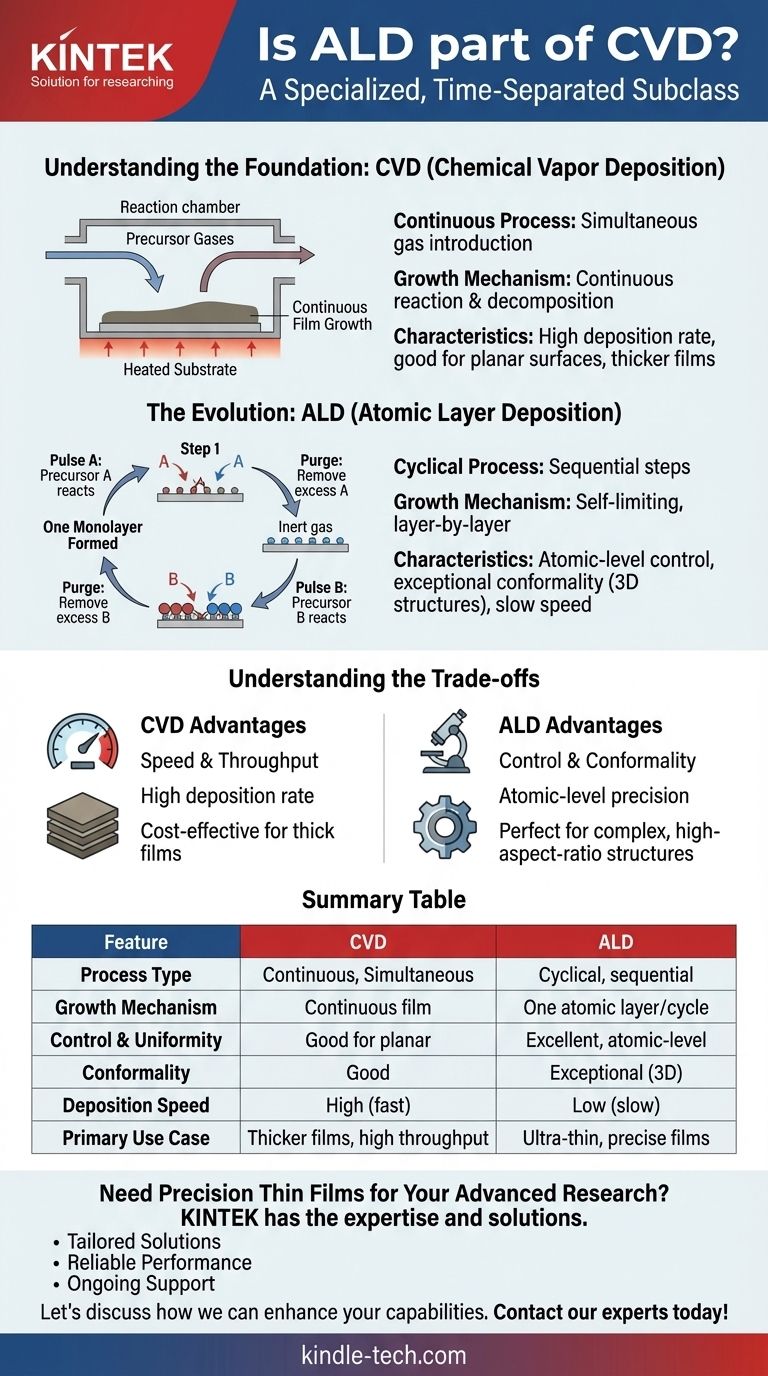

Comprendiendo los Fundamentos: Deposición Química de Vapor (CVD)

El Proceso Continuo

En un proceso CVD tradicional, uno o más gases precursores reactivos se introducen en una cámara simultáneamente.

Estos gases fluyen continuamente sobre un sustrato calentado.

Cómo Ocurre el Crecimiento

El calor energiza los gases, haciendo que reaccionen y se descompongan en y cerca de la superficie del sustrato. Esta reacción química resulta en la deposición de una película delgada sólida.

Debido a que los precursores están siempre presentes, la película crece continuamente mientras se mantenga el flujo de gas. Esto hace que el proceso sea relativamente rápido.

La Evolución: Deposición de Capas Atómicas (ALD)

Un Enfoque Cíclico, No Continuo

ALD descompone la reacción continua de CVD en una serie de pasos discretos y secuenciales dentro de un ciclo.

Un ciclo ALD típico implica la introducción del primer gas precursor (Pulso A), que reacciona con la superficie del sustrato.

El Paso de Purga

Crucialmente, cualquier exceso de precursor no reaccionado del Pulso A es luego completamente eliminado de la cámara mediante un gas de purga inerte.

La Segunda Reacción

A continuación, se introduce un segundo gas precursor (Pulso B). Este reacciona solo con la capa de precursor A que ya está unida a la superficie.

Esto es seguido por otro paso de purga para eliminar el exceso de precursor B, completando un ciclo completo y depositando una monocapa uniforme de material.

La Reacción Auto-Limitante

El poder de ALD proviene de su naturaleza auto-limitante. Durante cada pulso, el gas precursor solo reaccionará con los sitios activos disponibles en la superficie.

Una vez que todos los sitios están ocupados, la reacción se detiene naturalmente. Por eso, cada ciclo deposita exactamente una capa atómica, independientemente de pequeñas variaciones en el tiempo de exposición o la concentración del precursor.

Comprendiendo las Ventajas y Desventajas

Control y Conformabilidad: La Ventaja de ALD

La naturaleza auto-limitante y capa por capa de ALD proporciona un control a nivel atómico sobre el espesor y la composición de la película.

Este proceso también produce una conformabilidad excepcional, lo que significa que puede recubrir perfectamente estructuras 3D altamente complejas con zanjas o poros profundos (estructuras de alta relación de aspecto) con una película uniforme.

Velocidad y Rendimiento: La Fortaleza de CVD

El principal inconveniente de ALD es su velocidad. Construir una película una capa atómica a la vez es inherentemente lento.

CVD, al ser un proceso continuo, tiene una tasa de deposición mucho más alta. Esto lo hace mucho más práctico y rentable para aplicaciones que requieren películas más gruesas donde la precisión a nivel atómico no es la principal preocupación.

ALD vs. CVD: Eligiendo la Herramienta Adecuada para el Trabajo

Su elección entre estas técnicas relacionadas depende completamente de los requisitos específicos de su aplicación.

- Si su enfoque principal es una precisión inigualable y una uniformidad perfecta, especialmente en nanoestructuras 3D complejas, entonces ALD es la única opción viable.

- Si su enfoque principal es la deposición de alta velocidad y la creación de películas más gruesas donde la precisión a nivel atómico no es la máxima prioridad, entonces CVD es el método más eficiente y económico.

Comprender su relación fundamental —una de especialización, no de oposición— le permite seleccionar el método de deposición preciso que su aplicación exige.

Tabla Resumen:

| Característica | CVD (Deposición Química de Vapor) | ALD (Deposición de Capas Atómicas) |

|---|---|---|

| Tipo de Proceso | Reacción continua y simultánea | Pulsos cíclicos y secuenciales |

| Mecanismo de Crecimiento | Crecimiento continuo de la película | Una capa atómica por ciclo |

| Control y Uniformidad | Bueno para superficies planas | Excelente, control a nivel atómico |

| Conformabilidad | Buena | Excepcional (ideal para estructuras 3D) |

| Velocidad de Deposición | Alta (rápida) | Baja (lenta) |

| Caso de Uso Principal | Películas más gruesas, alto rendimiento | Películas ultrafinas y precisas en formas complejas |

¿Necesita Películas Delgadas de Precisión para su Investigación Avanzada?

Elegir la técnica de deposición correcta es fundamental para el éxito de su proyecto. Ya sea que necesite el alto rendimiento de los sistemas CVD o la precisión a nivel atómico de los equipos ALD, KINTEK tiene la experiencia y las soluciones para satisfacer las necesidades únicas de su laboratorio.

Ofrecemos:

- Soluciones a Medida: Asesoramiento experto para seleccionar el sistema de deposición perfecto para su aplicación.

- Rendimiento Fiable: Equipos de laboratorio duraderos y de alta calidad construidos para la precisión y la repetibilidad.

- Soporte Continuo: Servicio integral y consumibles para mantener su investigación en marcha.

Hablemos de cómo podemos mejorar sus capacidades. Contacte a nuestros expertos hoy para encontrar la solución ideal de deposición de películas delgadas para su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación